摘要:文章提出了一种基于机器视觉的bga器件焊球质量检测方法。该方法在同一视点下,用相同光源分别以两种不同入射方向角照射被测bga连接器焊球,获得两幅图像,然后得到bga 连接器焊球在x方向的曲面信息,以此计算出被测焊球的主要质量参数。最后给出了bga连接器焊球检测的主要算法。

关键词:bga 连接器焊球检测 机器视觉 检测算法

1 引 言

bga(ball crid array)是近几年发展起来的一种电子器件封装技术,非常适用于大规模集成电路的封装,其发展十分迅速。bga连接器和bga封装器件现已被广泛应用,几乎所有的计算机、移动电话等电子产品中都能找到bga封装器件。图1 是bga连接器的bga焊接面。

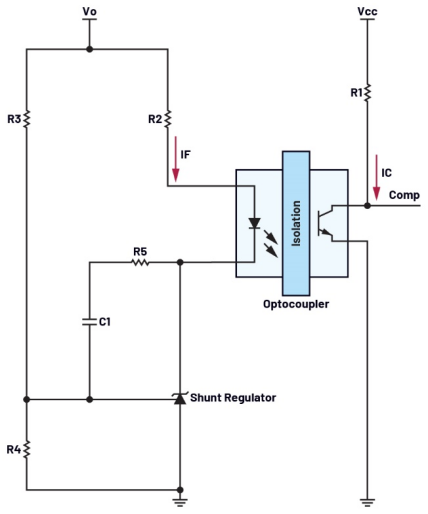

bga连接器以焊球作为与印刷电路板连接的引脚。安装时,加热bga连接器,使焊球直接熔接在印刷电路板上,就可完成bga连接器的安装过程。与其他类型的连接器相比,bga连接器具有安装方便,工作可靠,封装密度高,易于装配,体积小,自感和互感小等优点。它特别适用于计算机cpu等超大规模集成电路芯片封装或用作ic器件的连接插座。图2是bga连接器安装后的侧视图。

由图2可知,bga连接器的制造精度要求很高,尤其是对bga焊球的机械尺寸精度要求非常高。bga连接器上的焊球高度差应小于0.2毫米,否则就会造成bga 连接器上的某个或某些焊球无法与电路板正常熔接,从而使得整个电路产品报废。图3 是bga焊球高度不一致造成的电路连接故障的示意图。

为了避免bga连接器的连接故障,通常要在生产流水线上逐一对bga连接器焊球质量进行检测(主要检测参数为焊球的直径、高度)。若采用传统的接触式测量方法,不但测量周期较长,而且无法满足在生产线现场对连接器上每一个焊球在线检测的要求。

将机器视觉应于bga连接器焊球的质量检测,则可实现无损非接触在线检测。由于机器视觉采用图像采集和图像处理的方法,可在一次采样过程中获取被测bga连接器的整个图像,因此它的整个检测周期非常短,并且能将bga连接器上的所有焊球一次检测完成。显然,它是一种较为理想的bga连接器质量检测方法。

2 检测原理

采用机器视觉方法检测bga连接器焊球的直径、高度等参数,先由图像采集装置获取bga连接器焊球端面的图像,该图像如图( 所示。然后设法从该图像提取bga连接器焊球的曲面信息,最后由曲面信息求得被测焊球的直径、高度等参数。

焊球图像生成过程如图4所示。光源照射到焊球表面点s,其反射光经透镜中心投射在图像面的点s'上。当光源为平行光,反射光呈均匀散乱分布,且焊球的投影为近似平面投影时,图像面点s'的灰度值i与照明方向角(α,β)和焊球表面点s的状态有关。其函数关系可表示为:

i(x,y,α,β)=a*ρ(x,y)*g(p,q,α,β)i(x,y,α,β)是与点s对应的图像面上点s'的灰度值,可从图像采集装置直接得到;同时,它也是以光投影方向角(α,β)为参数的关于物体表面点s(x,y)的函数。a为常数。ρ(x,y) 为点s(x,y)处的表面反射率,它与点s(x,y)的表面性质有关,如表面有污点或有花纹等都会影响反射率,且不同的位置有不同的ρ(x,y)。g为入射光在物体表面的密度,当光投影方向角(α,β)确定后,它与点s(x,y)的表面斜率有关。

由上述分析可知:在图像面生成的图像带有被侧物体的三维信息p、ρ。检测到点s的灰度值后,只要根据点s的坐标x、y值和入射光方向角(α,β),设法从式(1)或式(2)提取p、ρ,就可得到焊球表面的斜率,然后由点s的斜率计算出被测焊球的直径、高度。但是,式(1)中的表面反射率ρ(x,y)较为复杂,不同的物体有不同的表面反射率,同一物体的不同位置的表面反射率也不尽相同,而且在连续工业生产环境下,不可能得到准确的被测物体表面反射率ρ(x,y)。因此,直接应用式(1)无法由灰度值i计算出点s的斜率。

表面反射率ρ(x,y)虽然复杂,但是它仅与点s的表面性质有关,而与照明条件无关。这里利用表面反射率ρ(x,y)的这一特性,在同一视点下,用同一光源分别以两种不同入射方向角,照射bga连接器的焊球,用图像采集装置在图像面的点s'处获得相应的两个灰度值i1和i2。由于i1和i2是图像面上点s'在不同照明条件下的灰度值,对应于bga连接器焊球上的同一点s,具有相同的平面坐标x、y和表面反射率ρ(x,y)。求解下列联立方程: