液体或气体流速检测是物联网 (IoT) 应用的一项重要要求,如监控气流或液体处理性能所需的智能表计和传感器。 传感器通常需要部署在远离电源的位置,那么在其使用寿命期间必须依靠电池供电。 因此低能耗就十分关键。

在流量监控应用中,通常选择的测量技术是电感检测。 这项技术结合了旋转金属桨轮和线圈传感器,其中传感器在桨片经过线圈附近时利用电压和电流变化来检测桨片。 当交流电流作用于线圈时,所产生的交流磁场会使导电目标中形成涡电流。

基于电感器和电容器的 LC 电路可提供一种低成本方法来产生所需的 AC 振荡。 在这样的 LC 电路中,电容器以电能形式存储能量,线圈则以磁场形式存储能量。 当电容器受到激励时,它首先充电,其电压直至达到 DC 电源电压。 当电容器充满且电源电流切断后,电容器开始通过线圈放电。 随着通过线圈的电流开始上升,电容器的电压开始下降。 这种逐渐上升的电流在线圈周围产生一个磁场。 电容器完全放电后,电容器之前存储的能量现在存储在电感线圈中。

由于电路中没有外部电压来维持线圈中的电流,因此电流又流回电容器进行重新充电。 这整个周期不断重复,便在两个电路元件之间产生周期性的能量传递。 电感器和电容器之间的能量传递导致电压极性发生变化,最后产生交流电压和电流波形。

每次在这两个电路元件之间传递能量时,发生的损耗均会使振荡衰减。 这是由于阻性电路元件造成的,它们会随时间的流逝而消散能量。 在每半个振荡周期,振荡的幅度会减弱,直到电路完全没电。 这一阻尼过程在有金属物体靠近线圈时会加速,原因是在物体内部会产生涡电流。

为了确定导电物体是否存在,一种微控制器 (MCU) 算法可测量振荡波幅度。 一般来说,MCU 会按一定间隔测量电路中的电压并与基准电压进行比较。 如果与没有外部阻尼的情况相比,输入电压降到低于此基准电压的速度更快,MCU 便会触发一个接近事件。 通过分析接近事件的频率,便可表明气体或液体推动桨片绕轴旋转时的流速。

低能量系统(如物联网流量传感器)的问题在于:简单的实现都要求唤醒 MCU,以便按一定间隔生成激励信号以及对 A/D 转换器 (ADC) 输入进行采样。 如果已知流速较慢,那么 MCU 可以长时间休眠,只要间歇性唤醒进行读数即可。 但是,此类策略无法适应流速变化并面临错失重要接近事件的风险,从而导致流速低估。 如果 MCU 采用更活跃的占空比,可能会出现被唤醒但经常发现状态变化极小的情况,因而浪费处理周期和能量,缩短了电池的使用寿命。

为了解决这一难题,可以将更多的传感器处理操作转移到硬件外设。 通常,这些外设的运行能耗比 MCU 低得多,MCU 需要相对高的时钟速率,且必须不断地从存储器加载指令和数据才能执行任务。 硬件电路则更为精简,可在 MCU 处于低功耗休眠模式时以更低的时钟速率来运行。

在诸如 NXP Kinetis L 系列之一的 MCU 上,定时器和比较器可以配合执行大部分所需的传感器处理工作。 如果流量可逆,该方案可轻松扩展到正交等测量方案,其中两个基于线圈的传感器之间的角度为 90 度。 传感器在不同的时间检测导电桨片的经过情况,并使用相对定时确定速度和方向。

图 1: 该电路用于通过与 (AND) 门将 NXP Kinetis L 上定时器输出连接到基于线圈的流量传感器,从而缩短激励脉冲。

在此类方案中,两个定时器 TPM0、TPM1 可从一个 32 kHz 晶体直接计时,以便在 CPU 处于深度休眠模式时保持运行。 定时器继续对时钟计数,并且如果处于 PWM 模式,定时器的输出可能会在用于生成传感器控制信号的引脚上传递。 这些信号可以控制传感器的激励,同时导通一个晶体管并以采样频率短期提供电流。

实际上,充电时间要比 32 kHz 时钟的周期时间短得多,因此可以设置晶体管,以便通过带有与 (AND) 门的 RC 电路生成更短的脉冲。 电阻和电容值从 MCU 定时器上激励信号上升沿提供对与 (AND) 门的延迟响应,使其可以充当一个脉冲生成器。

激励脉冲结束后,MCU 的比较器读取传感器的电压并生成逻辑 1,表示电压高于设定阈值时的无阻尼脉冲。 如果使用正交测量,则比较器的多路复用器选择待测量的传感器信号。 比较器的控制方式是通过定时器信号控制 Kinetis MCU 的存储器直接访问 (DMA)。 经过预定义的扫描周期次数后,MCU 被唤醒以便对 DMA 控制器从比较器传递到片载 RAM 的结果进行处理。

图 2: 用于正交流量传感的 Kinetis L MCU 上定时器和比较器的配置。

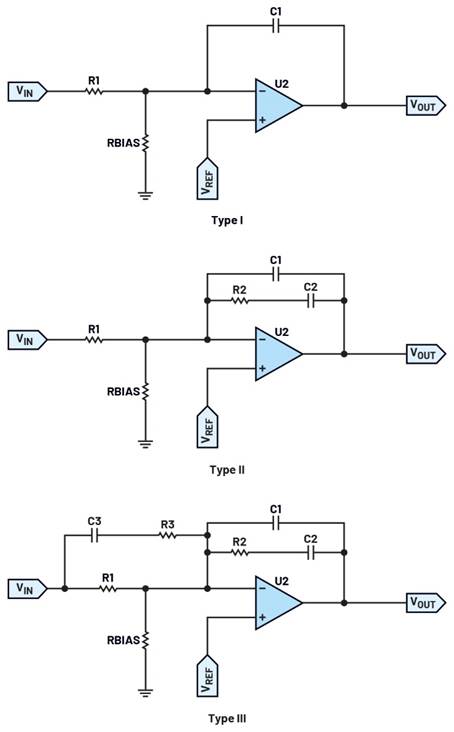

可配置控制块为系统设计人员提供了更大的灵活性。 Silicon Labs 通过 Gecko 系列 MCU 实现的 LESENSE 外设控制器就是一个例子。 为了自主分析传感器结果,LESENSE 解码器能够为有限状态机定义最多 16 个状态,并定义状态转换时的可编程操作。 这样解码器就可以实现更大范围的解码方案,如正交解码。 RAM 块可用于存储配置和测量结果。 这样 LESENSE 就有了相对较大的结果缓冲区,从而使 MCU 在收集传感器数据时可以长时间保持低能量模式。

图 3: 使用 Silicon Labs Gecko MCU 的正交流量测量设置示例。

借助 LESENSE,MCU 上的比较器可充当脉冲发生器和计数器。 在状态机控制下的 DAC 输出生成激励脉冲后,比较器随着 LC 电路振荡而在高低状态之间切换。 在阻尼状态下,这表示靠近导电物体,其中激励信号后的脉冲数量将比无阻尼状态下少很多。 状态机记录脉冲计数并保存在存储器中。

LESENSE 块能够处理正交传感器的输入以指明方向变化,还可以在取得一个或多个正读数之后进行编程以激活 MCU。 这样就避免了预定读数后软件的操作,因为所有这些读数可能为负。

图 4: 有关脉冲串的振荡阻尼影响(由基于 Silicon Labs LESENSE 的检测系统生成)。

Silicon Labs 的经验型研究结果表明,390 µH 线圈最多可检测 6 mm 金属物体,并且采样频率为 20 Hz 时,在 Gecko 的深度休眠模式中仅使用 200 nA 电流,这样振荡器和其他辅助电路总共消耗 1.2 μA。

通过将流量传感器测量分流到硬件,可以使 CPU 内核休眠更长时间,同时不会导致软件的频繁处理消耗更多的电流,这样可使单电池充电的系统维持更长的时间。