包装尺寸和锡球间距的减少,伴随pcb上元件密度的增加,带来了新的装配与返工的挑战。

随着电子装配变得越来越小,密间距的微型球栅列阵(microbga)和片状规模包装(csp)满足了更小、更快和更高性能的电子产品的要求。这些低成本的包装可在许多产品中找到,如:膝上型电脑、蜂窝电话和其它便携式设备。包装尺寸和锡球间距的减少,伴随pcb上元件密度的增加,带来了新的装配与返工的挑战。如果使用传统的返工工艺而不影响邻近的元件,紧密的元件间隔使得元件的移动和更换更加困难,csp提供更密的引脚间距,可能引起位置纠正和准确元件贴装的问题,轻重量、低质量的元件恐怕会中心不准和歪斜,因为热风回流会使元件移位。本文描述的工艺是建立在一个自动热风系统上,用来返工一些microbga和csp元件。返工元件的可靠性和非返工元件的可靠性将作一比较。

工艺确认

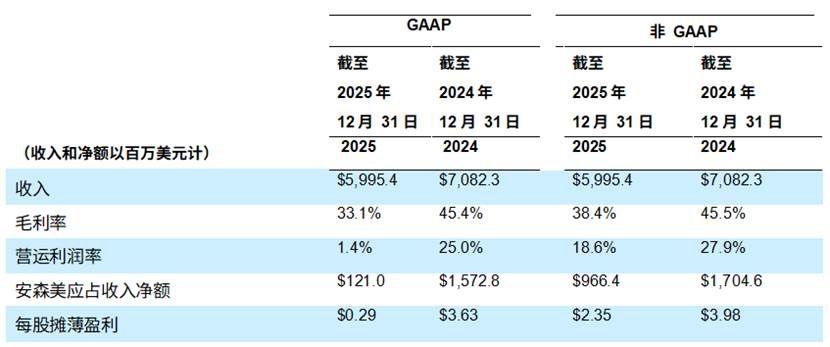

本方案的目的是检验工业中流行的microbga和csp的标准smt装配和返工工艺。最初的csp装配已在工业中变得越来越流行,但是元件返工的作品却很少发表。由于小型元件尺寸、减少的球间距和其它元件的紧密接近,对板级返工的挑战要求返工工艺的发展和优化。本研究选择了几种元件(表一)。这些元件代表了各种输入/输出(i/o)数量、间距和包装形式。

内存芯片包装通常是低i/o包装,如包装1、2和4。通常这些包装用于双面或共享通路孔的应用。包装3,有144个i/o,典型地用于高性能产品应用。所以csp都附着有锡/铅(sn/pb)共晶焊锡球,其范围是从0.013"到0.020"。所有包装都缝合以允许可靠性测试。