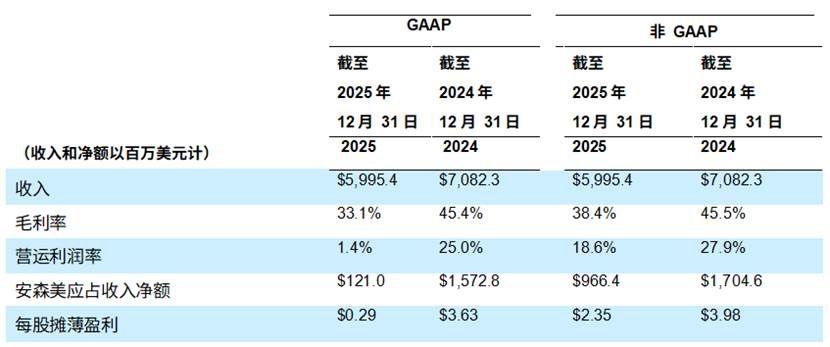

引言

两化机动车:低座小摩托、摩托车、机动脚踏两用车,普遍使用电容放电点火(cdi)一种基于电容放电技术的引擎点火系统。点火系统将能量从磁电机转移到存储电容,然后通过升压变压器在火花塞处以高压脉冲形式释放出来,将汽缸中的混合烧油点烧。

目前,考虑到效率更高引擎设计的要求和污染控制中新的管理规定,变定时cdi已成为最经济实用的选择。在变定时cdi解决方案中,以监测引擎速度来提供火花的最佳定时。在空转速度状态,点火定时在压缩冲程中较迟产生,因此当活塞开始动和冲程时有充分时间完成烧烧;在高速状态,点火则在压缩冲程中较早产生。变定时可用mcu实现,如motorola的廉价mc68hc705p6a。该mcu配置了带独立输入捕捉和输出比较功能的16位定时器。mcu监测引擎的速度并提供精确的火花定时。使用mcu的另一个优点是,对特定的引擎速度,点火火花可在任意时刻产生。因而对不同的引擎设计,点火角可以完全实现定制化。理想的点火定时将提高效率,节省能量、减少污染。

cdi主要部件

cdi也称为晶闸管点水系统。带感应型脉冲发生器的cdi系统包括一个触发箱、一个脉冲整形电路、一个充电部件以及点火变压器。主要组件如下:

磁电机

一个小型二冲程或四冲程单/以缸引擎,有一个飞轮,还设计了一个永久磁铁。铜线圈组成的转子产生100v~400v之间的ac电压,其频率与引擎的速度成比例。经过整流,该dc高压加到电容部分。磁电机也称交流发电机,如图1所示。

脉冲发生器

脉冲发生器是安装在磁电机上的一个小型线圈,引擎转动时产生一个交变脉冲。磁电机的框架上安装了一块磁板,磁电机转动时经过脉冲器线圈,这些脉冲就是由磁板的两极(n极和s极)感应的。n极与s极分别感应出一个正及脉冲,紧跟着一个负脉冲,两者典型的间隔为25度。25度是由磁板的长度固定的。负脉冲的峰点作为参考点,即活塞的上止点。这样,正脉冲领先于负脉冲25度。

点火线圈

点火线圈(图2)是一个升压变压器,它向火花塞提供高压。高压的幅度在5kv~20kv之间,视工作条件而定。

火花塞

火花塞(图3)是点火链中最后一个元件。高引擎效率和完全气体燃烧是与高质量火花密切相关的。通常,在火花塞产生足够的火花估计至少需要20毫焦尔能量。

数字cdi模块

图4是典型的数字cdi模块的方框图。定时控制电路的核心是mcu,监测引擎的速度并计算火花的定时。

数字cdi模块分为下列几个控制块:

·模拟点火控制

·电源

·信号整形(滤波)

·高级定时控制(mcu)

·点火电路

下面描述每个块的功能。

模拟点火控制

由于在引擎冷启动阶段,向mcu供电的5v dc还未准备就绪,此模拟点火控制就是为引擎启动阶段设计的。在此启动阶段,点火定时取自脉冲发生器的信号。在图5中,r2限制到点火电路的电流,二极管d1和d2防止mcu与模拟点火控制之间的相互干扰。一旦mcu准备就绪,它将tr1导道,从而关闭模拟点火控制。

电源

磁电机输出经过整流,向变定时点火控制整个模块提供5v稳压。在图6中,半波电桥从磁电机向数字cdi板提供负半周。r3是一个限流电阻。齐纳管z1,在磁电机高速运行时吸收掉电源过多的电能,维持mc7805的15v输入。z1也用作一个哑负载,能够反平衡的点火电路充电正半周的负载,有助于减少引擎的振动。电容c1充电至电位vm,z1最大值(约15v)。由于半波桥路中二极管不能通过正向电流,即没有漏电路径,因此c1将保持这个单位,mc7805的输入维持在15v dc。

信号整形(滤波)

在图7中,光耦合器对火花的传感器信号进行滤波,同时将模拟脉冲变换为mcu使用的数字脉冲。脉冲周期由引擎的转速确定。

新式定时控制(mcu)

新式定时控制块的核心是mcu。mcu取得脉冲发生器产生的参考脉冲,根据引擎速度计算点角度。

在图8中,二极管d3导通对电容充电的正向电流。在需要放火花时,新式定时控制产生的电流注入scr的栅极,使它通导。scr通导让电容c3放电,产生一个电流并传送至点火线圈的初级绕组。在电容电压达到0v的电流周期前半部分,scr一直是通导的。电流流过初级线圈时,次级线圈就会感应一个高压(典型值为14kv),高压在火花塞处形成放电火花。c3的典型值在0.47μf~2μf之间,它储存来自磁电机的电荷,整流后提供一个正向电压。

数字cdi模块的典型工作可分成三种方式:

1.低引擎速度:点火火花在检测到负感测脉冲(零度角;活塞在止上点)时产生。

2.高引擎速度:点火火花在检测到正感测脉冲(提前25度)时产生。

3.中等引擎速度:在低速与高速之间,点火提前角度与引擎速度成正比。

图9表示在不同引擎速度下的点火提前速度。

工作原理

脉冲发