早在十多年前,电动汽车就已经引入400V电池系统,现在我们看到行业正在向800V系统迁移,主要是为了支持直流快速充电。随着电压的提高和从400V系统中学到的经验教训,设计人员现在正专注于增强高压保护电路的性能并提高可靠性。他们正在重新评估使用熔丝、接触器或继电器的现有解决方案,以寻找响应速度更快、稳健性更强且可靠性更高的解决方案,如热熔丝和电子熔丝(即E-Fuse)。一种领先的解决方案是基于碳化硅(SiC)技术的电子熔丝。SiC提供高工作电压、高工作温度、低导通电阻、低关断状态漏电流以及对过电压瞬变的耐久性。电子熔丝的固态设计消除了与电弧、机械磨损、触点抖动和定位焊相关的可靠性问题。其不再需要用于驱动接触器线圈的节能器硬件。电子熔丝通过其可配置性、受控的导通和关断、车载诊断和对高电压瞬变的耐久性提高了系统级性能。

采用可复位设计,无需维修

电子熔丝采用全SiC设计,对短路的响应速度无与伦比,比热熔丝的响应速度快数百倍。由于这种特性,电子熔丝成为了基于热熔丝的保护解决方案对的自然补充。尽管热熔丝提供了稳健且可靠的电路保护,但它不可复位。它是一次性使用的设备,就像安全气囊里的火药。

严重情况下,热熔丝用作切断系统电源的安全措施。一旦引爆,就需要更换。在高压系统中更换组件并不像在12V系统中那么简单。400V或800V的系统电压远高于汽车行业通常认为安全的60V限制,只有合格的维修技术员才能安全地进行维修。幸运的是,由于具有可配置的跳闸特性,作为系统级配套解决方案的电子熔丝对过电流的敏感度要高于热熔丝,从而可确保其先跳闸,以避免触发热熔丝。与当今的解决方案相比,电子熔丝的一大优点是其可复位性,这可帮助电动汽车车主节省与车辆维修相关的时间、费用和麻烦。

稳健的直流电路保护

高压直流系统中的电路保护带来了独特的挑战。与交流系统不同,在交流系统中,过零有助于熄灭电弧,而直流系统则没有这样的过零。为了应对这一问题,高压电动汽车继电器和接触器包含了额外的复杂功能,以安全地熄灭电弧。然而,电弧仍然会侵蚀触点,导致如高接触电阻或定位焊等可靠性问题。

另一方面,电子熔丝能安全地断开直流电路,而不会产生电弧。在基于继电器的解决方案中造成电弧的感应能量类型也存在于电子熔丝的保护电路中,因此,电子熔丝解决方案在中断电流时需要吸收这种能量。

主要区别在于,电子熔丝的响应速度快,可将峰值电流降低到比传统解决方案低几个数量级。由于感应能量与电流的平方成正比,因此峰值短路电流的减少也会导致允通能量的显著减少。这也会减轻线路压力并减少潜在的下游故障负载。

具有可配置跳闸特性的电子熔丝演示器

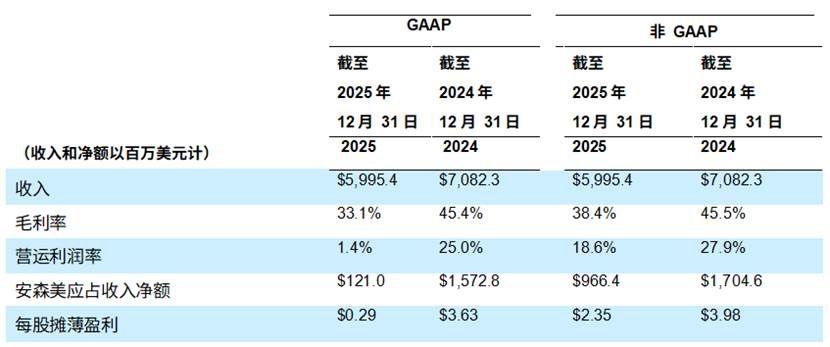

图1给出的Microchip辅助电子熔丝技术演示器可供开发汽车高压电子熔丝或固态继电器的设计人员使用。六种硬件型号分别提供400V和800V选项以及10A、20A和30A电流额定值,支持评估RDS(on)的定制为15 mΩ到40 mΩ的单个或并联SiC MOSFET。

电子熔丝的控制和保护电路由12V系统供电。演示器配有LIN通信接口,支持直接连接到12V电池,同时可通过LIN活动从睡眠模式唤醒,或者从控制模块的开关电池输出唤醒。

如图2的时间-电流特性(TCC)曲线所示,电子熔丝包括三种过电流检测方法,涵盖从略微过电流到极高短路电流。TCC曲线定义了电子熔丝类似熔丝的行为,对低过电流的响应速度慢,对高过电流的响应速度快。

它可以轻松调整以保护线路和负载。这三种检测方法可以通过软件或LIN接口轻松配置。最左边的蓝色检测方法使用结温估计算法来描述跳闸行为。此算法使用电流测量值、环境温度测量值、SiC MOSFET的RDS(on)和热设计特性来估计SiC MOSFET的结温。

响应时间随过电流的大小而变化。中间线段代表了使用单一电流测量的检测方法,其响应时间固定。最右边的线段代表了一种基于硬件,但可以通过软件配置的检测方法。这种方法利用了PIC® MCU独立于内核的外设(CIP),具体包括比较器、固定参考电压、数模转换器和配置为

SR锁存器的可配置逻辑单元。这可确保信号传播时间短至几百纳秒以内,从而可以立即检测到短路并保护高压系统。