前言

pcb基板的高密度化取决於层间连接的微小孔和线路之间,而且直接结合电子产品的性能,所以pcb基板的钻孔技术即成为制造pc8基板的主要关键技术之一。笔记型电脑及行动电话等携带式产品是最先采用高密度增层(build up)基板为基础的高科技消费性屋品。越来越要求低成本、高成品良率及高度能的需要,直接铜箔加工法可以补足现今雷射加工法之缺点,而开始被重视。

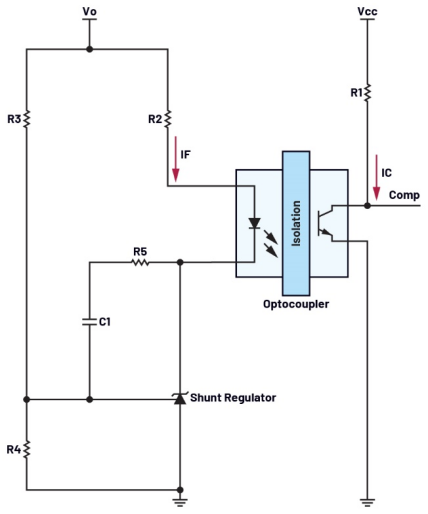

fig.1是加工法的详细

1.雷射钻孔的现状及课题

低成本、高成品良率、高产能

在初期阶段所采用的雷射加工法大多是目前为大家所泛用的conformal mask方法(在rcc基材的表面铜箔上,利用化学蚀刻出需要的加工孔径(开铜窗),再以约大於开铜窗孔径的50~100μm的雷射光束来加工),而且也是较适用现有制程上;然而burst(continue pulse)加工为孔壁很容易变成圆弧状,所以一般都采用cycle(cycle pulse)加工较适宜。

因为这样的因素使得加工速度变的较慢。large window法(在rcc基材的表面铜箔上,利用化学蚀刻出约大於加工孔径100μm的铜窗),此工法的目的是为了解决conformal mask方法的高速化所开发出来的。

因为可适用高速的burst加工,故现在已经成为生产的主流,而被广泛的应用。封装用基板则是利用高速burst加工,直接在纯树脂材料上加工,所以电镀前的表面处理等的高度技术及管理是必要的,因此也限定在一些特有的基板制造商。

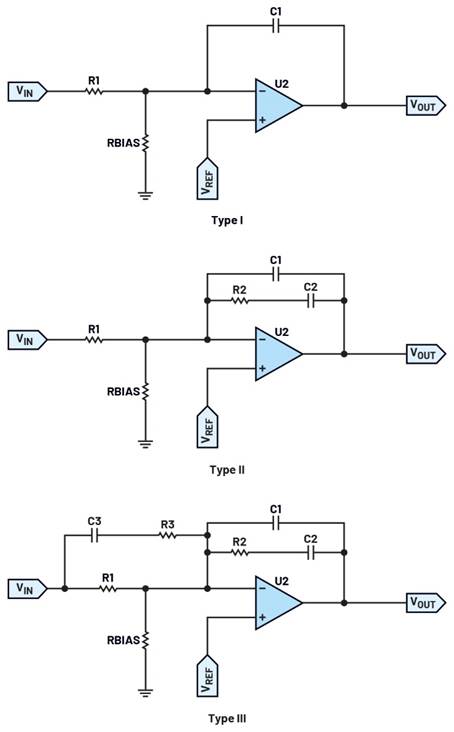

fig.2表示加工法及孔径的适用范围

几乎所有build up基板的bh(blind hole)钻孔都是使用co2雷射来作成的,使用rcc材质的泛用build up基板,其孔径的主要尺寸约在100~125μm之间,封装相关的基板,其孔径约在100μm以下,最近也有要求在60μm左右的水准。最近fr-4材质的适用性也在继续的增加中。通孔th(through hole)加工等新的应用要求也有增加中。

fig.3表示孔径100μm以下的孔形成的例子。

根据co2雷射试验水准可以钻孔到孔径30μm,而实用的界限约在4o~50um之间。build up基板在压合制程时,固有变形涨缩等现象,etching window和内层pad的位置偏移会变大。因此,只要内层pad径一变小,成品率就会下降,所以就会被极小的线宽/线距所限制。

上述的window etching是同样和线路作成需要光阻涂布、曝光、显影、蚀刻而形成线路之制程,所以制程成本也是另一项课题。

2.cu direct加工法的特点

cu direct加工法是利用5~9μm薄铜箔表面处理之后,提高雷射吸收率,用co雷射直接加工形成bh。

首先以co雷射去除表面铜箔,露出内层上的对位点,再用ccd camera来确认位置及自动补正。因为用内层对位基准来钻孔,孔位置的偏差较小而能拥有更高的精度。因此较小的pad及fine pitch是有可能做成的。作成铜窗的裂程也不必要,可省略蚀刻制程,所以可以降低制程的成本。电镀、线路的形成也适用conformal mask法及large wlndow法的制程。

又因为可以2 pulse加工,所以加工速度可以很快速。另外日立也开发出高peak power、短 pulse的modulation steppulse及top hat beam,可得到和目前加工法一样的孔品质等特点。