摘要:根据高频开关电源变压器用pc44、pc50等功率铁氧体材料的高起始磁导率(μi)、饱和磁通密度(bs)、低功率损耗(rc)等特性要求,分别讨论了配方、添加物和烧结工艺等关键技术对该类材料制备的影响。

o引言

随着电力电子技术的发展,进一步增加了对电子设备的多功能化和高密度化的需求,作为电子设备不可缺少的开关电源,迫切要求实现小型轻量化。而为了使开关电源小型化,首先要求开关电源变压器小型化。工作频率更高的pc44及pc50功率铁氧体材料和磁芯就是为适应这种需求而发展起来的。

铁氧体的性能并不是仅仅由其化学成分及晶体结构决定的,还需要研究和控制它们的密度、晶粒尺寸、气孔率以及它们在晶粒内部和晶粒之间的分布等。因此,制备高性能功率铁氧体材料,配方是基础、烧结是关键。配方和密度决定着材料的饱和磁通密度bs(功率铁氧体磁芯通常工作于有直流偏置场的状态下,高bs是为了保证磁芯具有高直流叠加特性的需要)和居里温度(fc),而掺入有效的添加物并与适当的烧结工艺相匹配,则对铁氧体的性能具有决定意义,影响着固相反应的程度及最后的相组成、密度和晶粒大小等,使软磁铁氧体的微观结构得到更有效的控制,从而确保材料的主要特性参数达到和谐的统一。

1高性能功率铁氧体的主配方选择

为提高功率转换效率并避免饱和,要求用在高频开关电源变压器中的功率铁氧体材料具有高bs、高起始磁导率(μi)和高振幅磁导率(μa),同时为了避免变压器在高频下发热击穿,材料的功率损耗(rc)应尽量小,希望呈负的温度系数。可以说,衡量功率铁氧体材料优劣的3个重要磁性能参数是μi、曰bs和rc以及这些参数的频率、温度和时间稳定性,它们之间是一个矛盾的统一体,某些参数甚至严重对立,将它们有机统一的总体思路是控制磁晶各向异性常数k1~t曲线及铁氧体的微观结构,在配方、添加物和烧结工艺上使k1有一个好的温度特性,将k1的最小值调节到合适的位置,并使其趋向于零。

μi的大小对磁芯具有高电感因数(al)的贡献最为直接,因此,保证铁氧体有较高的μi值是必须的。但另一方面,μi与材料截止频率fr之间相互制约,提高材料的使用频率与提高μi是相互对立的,在实际材料中只能相互兼顾。

就功率铁氧体的bs鼠和居里温度tc来说,是由配方和密度决定的。对于功率铁氧体的主配方,国内外软磁科研工作者已做了较深入的系统研究,并把它制成如图1所示的相图(无添加物)的形式使之更直观地表现出来。日本tdk公司经过多年研究,进一步在mn—zn铁氧体成分相图中划定了取值区域,其中心位置配方约为:fezo3:mno:zno=53.5:36.5:10(摩尔分数),这与国内许多企业pc44的主配方fezo3:mno:zno=53.3:36.5:1o.2(摩尔分数)基本一致。就pc44、pc50而言,由于其bs都比较高,必须采用过fe配方,因为fe2o3,含量在(51~55)mo1%范围内,bs随fe2o3含量的增加而增大(反之,zno含量过多则会造成材料高温,或者bs和tc的下降)。最佳的配方组合可通过正交工艺试验,结合加杂和烧结工艺形式优选确定。

2高性能功率铁氧体的添加物选择

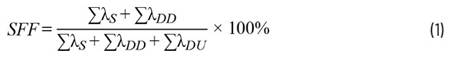

功率铁氧体的化学成分不是决定铁氧体性质的唯一因素,阳离子和晶点缺陷在晶位中的分布起着头等重要的作用。通过掺入添加物和工艺调整来改善铁氧体的微观结构,更有助于使材料的主要特性参数达到和谐的统一。根据基础磁学理论,功率铁氧体材料的截止频率fr与铁氧体的晶粒大小d右式(1)关系。

式中:ms为材料的饱和磁化强度;

β为阻尼系数。

由式(1)可知,,与d(μ1一1)成反比例关系,所以,通过掺入添加物和烧结工艺的调整使晶粒细化,减小晶粒尺寸,可以提高材料的截止频率(也就提高了其工作频率)。但晶粒尺寸的无限减小,必定增大功率损耗。另一方面,μ1的高低(与烧结温度有较大关系)也关系到fr的大小。

对通常工作在几百khz高频下的pc44、pc50材料而言,功率损耗主要由磁滞损耗rh和涡流损耗pe两部分组成。由于hocbm3(bm为工作磁通密度),可见为降低ph,材料的bs要高,成分的均匀性要好(采用高纯原材料),同时必须改善晶粒大小的一致性并提高材料密度,尽量减小内应力。涡流损耗用式(2)表示。

pe=(丌2/4)·r2·lf2·bm2/p(2)

式中:r为平均晶粒尺寸;

p为电阻率。

可见,在高频下降低材料功率损耗主要有两条途径:提高电阻率;控制铁氧体的晶粒在最佳状态范围内(晶粒过小,pe会变小,但ph会增大)。

控制晶粒大小和电阻率的最有效办法是合理地掺人添加物和改善烧结工艺。众所周知,掺入一些有益的添加物如sn02、tio2、co2o3等,可进一步控制材料的k1值,使其在较宽的温度范围内变得很小;复合添加cao和sio2,可增大材料的电阻率、降低材料的功率损耗。实际上,对m