随着近年橡胶发展步伐加快,橡胶工业在提高橡胶试验生产率、实施试验合理化和显著降低测试成本方面取得了巨大进步。由于向工作场所引入six sigma(六西格码)和kaizen方法,这些努力才得以加速。

本文综述了通过简单改变橡胶测试方式来提高试验生产率的10种方法。采取这些建议的变化中的一种或者是组合,可以显著提高工厂或研发的生产效率。

1. 以橡胶加工分析仪代替门尼 (mooney) 粘度测试仪

多年以来,门尼粘度是表征生橡胶和混合原料单一而最为常用的测试手段。已表明,门尼粘度粗略地与生橡胶的平均分子量相关。但是,它很难显示其它量的变化,例如分子量分布,或长链支化。

橡胶行业一直在寻找更好的橡胶测试方法。已有70年历史的门尼粘度试验仍被广泛采用,但是它对不同生产批次的弹性体之间更为细微的差异相对不敏感,不便于自动化。有个问题是,相对较多的样品(大约25g)以及使用未加热的转子会导致测试仪器的温度恢复期相对目前使用的其它方法较长。而且,在门尼试验的后期,必须将橡胶从转子上撬下来,然后将两块新的裁剪好的橡胶放在门尼测试仪上用于下一次试验。由于这种变化时间随操作工的不同或其它原因而改变,试验的重复性和再现性与其它新型技术试验方法相比较差。另外,门尼试验长时间的温度恢复期要求仪器试验时间最少要5分钟(ml 1+4)。而且,如果在最后的门尼粘度测量之后立即进行门尼拉伸松弛试验,那么整个门尼试验的时间最少要7分钟。7分钟的试验时间,加上相当长的样品准备时间和转换时间,使得门尼粘度试验相当漫长。

随着1992年rpa 2000橡胶加工分析仪的采用,发现对于多种不同的生橡胶,在7%应变、0.1 hz和100℃下的rpa复数动态粘度、复数模量或复数转矩与100℃下传统的门尼粘度值(ml 1+4)关联得很好。同样也显示rpa和不同批次的同样等级的丁苯橡胶(简称sbr)之间的极好相关性。

将进行3点频率扫描(测量加工性能的目的)的第一个试验条件确定为rpa试验条件,1997年被橡胶工业接受为astm标准 d6204。还发现,rpa未硫化的tan也与门尼拉伸松弛试验相关得非常好。这2项试验条件仅在rpa上使用3分钟。而且,很容易将橡胶样品放到rpa里,试验最后很快从rpa里取出来。因此,使用rpa所谓的转换时间与门尼粘度试验相比更短。

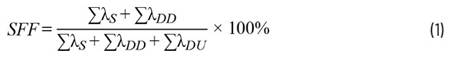

在一台rpa上进行橡胶试验的时间通常仅为在门尼粘度仪上获取同样信息所需时间的1/3。因而,rpa 2000的生产能力大约是门尼粘度仪的3倍。另外,从rpa上获得的信息质量更高,对大量生弹性体之间质量的实际差别更加灵敏。图1不同丁苯橡胶的结果说明了这一点。

图1:门尼粘度几乎相同的2种丁苯橡胶 1006用

rpa进行10点频率扫描的对比,未硫化的tan显著不同2. rpa生橡胶测试自动化

很显然,不得不将测试好的橡胶样品从门尼转子上撬下来就很难使仪器实现自动化。多年以来,橡胶工业一直在寻找一种能自动化的无需转子的门尼粘度仪。随着rpa(一种无转子的剪切流变仪)的发展,自动化成为可能。正如前面讨论的,rpa的试验生产率是门尼粘度仪的3倍,能被用来取代门尼粘度仪。然而,更大程度的提高生产率则可以通过将rpa自动化来实现。

自动化rpa将提供一个能放置10个样品进行自动化试验的托盘,或者是提供一套装配好的10个托盘,能自动测试100个样品。无人情况下就能在一个时间周期内测试100个样品。自动化的rpa使用具有薄膜和气动机器人臂的专利系统,有效地将样品自动送入仪器当中。这就意味着操作工不必要在仪器上不停的工作,可以在工厂的任何地方自由地从事其他的工作任务。一旦安装好了以后,自动化的rpa就能执行所有的测试。允许实验室操作工将其时间集中到其它的任务上,这使得试验生产率显著提高。

3. 使用mdr 2000 代替odr提高生产率

正如rpa的无转子设计带来明显优于门尼粘度仪的生产率,特殊无转子设计的mdr 2000活模流变仪也能提供明显优于老式odr(振荡盘式流变计)的生产率。原始的odr技术由monsanto仪器公司(现在的alpha技术公司)于1962年研发并推出。由于其首次实现快速测量加工性能、烧焦、硫化速度和一次试验中硫化极限状态的橡胶技术,odr是一项非常重要的发明。odr已成为一项标准化的橡胶试验方法,标准号astm d2084,在世界上获得广泛认可。

虽然odr对橡胶工业产生了很大影响,但是其设计还存在一些技术问题。其中一个问题是未加热的双锥形转子起到散热器的作用,导致很长的温度恢复时间(样品温度达到仪器设定温度所需要的时间)。mdr 2000是在1987年推出的。mdr的设计不仅对实际的质量差别更加敏感,能测量odr无法测量的动态性质,还能在一半的时间内提供硫化信息,原因是更快速的温度恢