引言

近年来,随着科学技术的进步,流量测量技术得到了高速的发展,与之相应的流量校准技术也愈来愈被国内外专家学者和有关部门重视。

传统的液体流量校准方法有两类:其一是容积(时间)法;其二是质量(时间)法。其中,容积法又分为静态容积法和动态容积法,质量法又分为静态质量法和动态质量法。这四种方法虽在一定范围内能满足流量校准的要求,但由于技术发展水平的限制,却存在不少明显的缺点,这些缺点主要是:

(1)装置体积相对庞大,占用工作面积大,需要工作介质多。

(2)不同程度的开放型,是工作介质容易挥发、蒸发和被污染等,既影响校准准确度,又使更换介质的周期缩短。

(3)由于受本身结构的限制,总准确度很难再提高。

(4)用计算机控制比较困难。

九十年代初,美国推出了一种新型的液体流量校准装置,它基本上克服了上述传统方法的四个主要缺点。该装置采用“动态位移——时间法”测量原理,其基本测量方法是基于容积和时间的测量,但又完全不同于上述的静态容积法和动态容积法。我们用了三年左右的时间按该原理研制成功了一套滑油流量校准装置,其主要技术指标达到并超过了美国该装置的技术指标。

1 装置工作原理

装置工作原理如下:

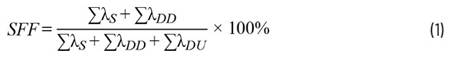

电机匀速拖动活塞把油从油缸中排出并通过被校流量计。如果在时间间隔t内活塞移动所排出的油的容积为v,则实际(标准)流量qs为:

把qs与被校流量计相应的指示流量q相比较,即可确定被校流量计的误差,从而达到校准流量计的目的。

图1中球栅尺用来测量活塞的位移量。电机控制单元用来接受计算机指令,对电机转速进行控制。p1、p2和t1、t2分别为两支压力和两支温度传感器,其中p1 和t1用来测量油缸出口的油压和油温,p2 和t2用来测量被校流量计处的油压和油温,这四个量用来进行标准容积的压力和温度修正。由微机控制整个系统,并对测量值进行分析计算,最后输出校准结果。

图1中的活塞油缸结构在形式上与活塞式体积管相似,但它们之间存在着本质上的不同,具体如下:

(1)位移——时间法装置校准瞬时流量,活塞式体积管是校准累积流量。

(2)l为位移量,a为油缸的环形内截面积。由于油缸的加工保证了a为常数,故v的测量转化为l的测量。位移——时间法装置是动态位移测量,而活塞式体积管是静态位移测量。

(3)位移——时间法装置要求活塞运动是匀速的,而活塞式体积管不要求运动是匀速的,甚至走走停停都行。

2 校准装置的设计

2.1主要设计技术指标

流量范围:(0.1-10)m3/h

装置不确定度:0.05%

装置流量确定性:0.02%

温度范围:室温-150℃

2.2机械主体系统设计

活塞油缸系统是校准装置主体系统的核心。设计中主要考虑下述四点:

(1)按装置总不确定度的要求计算分配给油缸与活塞杆的加工准确度要求,即平行度和椭圆度要求。

(2)活塞、油缸、导轨、电机轴等之间的配合准确度要求。

(3)设计时要充分考虑装配时的便于调整。

(4)活塞运动过程中的密封性保障。

2.3硬件设计

系统测控部分硬件结构分为三个模块:数据采集模块、i/o通讯模块、技术和逻辑控制模块。这三个模块均采用微机pc总线形式。

2.4软件设计

系统软件主要包括参数设置、状态测量、温度控制、校准控制、数据处理及文档管理部分

2.5温度系统设计

按照装置总不确定度和温度范围的要求,估算确定对温度控制和温度测量准确度的要求以及整个系统各部分温度梯度的要求。

3 研制达到的水平

装置研制成功后,经过一年左右的运转、测试、实验和修改,并经以中国计量科学研究院为首的测试组的测试,在总不确定度和流量稳定性两项主要技术指标上达到了原设计指标,即九十年代美国的世界领先水平的指标;在温度范围方面(最高150℃)超过了美国的水平(最高66℃);并通过了总公司级鉴定,评价为:国内领先,国际先进。

4 装置的创新与特点

4.1 由前述原理部分可知,装置标准流量的获得关键取决于动态位移了l的测量。位移测量通常的方法是用光栅,我们没有采用光栅,而采用了有一定风险的英国专利技术球栅尺。它与光栅相比,具有抗振动干扰性强,抗污染性强,长期可靠性好,便于维护等优点。我们克服了硬件和软件方面的双重困难,使球栅尺这项新技术在我国流量校难