触摸屏控件已在业内广泛采用,作为一种便捷、稳健的介质,用户可以通过它与设计用于自动化流程和开展人类无法开展的工作的复杂设备交互。但是,触摸屏并不适用于食品行业或保健等优先考虑卫生状况的情形,或者需要戴手套进行防护的情形。

当工人必须与食品生产设备交互时,触摸屏幕表面会传播污染。类似地,在设置透析机等医疗设备时,用户在每次使用触摸屏后可能需要更换手套。在必须佩带厚防护手套的工业场景中,传统电容式触摸屏可能无法正确响应,或者可能有触摸错误按钮的风险。如果必须取下手套才能使用设备,这样会影响安全和生产力。

手部跟踪和接近检测等三维 (3D) 手势识别功能可以解释指令,而无需用户触摸传感器表面。通过手部和手指在自由空间的自然移动来控制设备的这一功能,有助于设备设计师克服传统电容式触摸屏的不足。

利用模型分析或飞行时间测量等技术实现的光学手势识别功能,可帮助游戏控制器检测整个身体的移动,并可用于近距离范围的 3D 手势识别,以作为触摸屏替代品。但是,如果在控制面板中实施光学手势识别,光源和检测器可能需要孔洞或开口。而且,可能需要多个光源和/或接收器,这会增加成本和复杂度。

电气近场(电场)感测是一种利用前面板嵌入式电极或显示屏集成电极的备选方式。可以检测各种手势,例如接近手部、滑动或边缘轻弹可用于控制移动或选择下一个/上一个选项,以及圆形手势可用作控制顺时针/逆时针旋转的指令。

简化电场感测

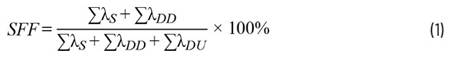

Microchip MGC3030 手势控制器是一个电场感测片上系统 (SoC),带有 3D 手势识别和手部位置追踪板载处理功能。它采用 Microchip 的 GestIC® 技术,采用约 100 kHz 的交流电压为电极上电,以设置准静电近场,当用户手部或手指进入感测区域时电场将扭曲。等电位线的最终压缩(图 1)可降低传感器阵列的信号电平。GestIC 算法分析这些转变,以检测接近行为并解释手势,并使用统计建模区分刻意手势和一般手部移动。

图 1: GestIC 算法通过分析准静电场扭曲来识别手势。

MGC3030 在 32 位 DSP 内核上运行 GestIC 算法,并使用模拟滤波和跳频来最小化干扰。算法需要的集中处理比光学手势识别少,并且结合 MGC3030 的电源管理模式,包括接近时自动唤醒,实现了高性价比的低功耗解决方案,甚至在电池供电设备中也允许随时感测。

除了典型手势外,GestIC 套件允许触摸检测,包括点击或双击。也支持“airwheel”圆形手势,其调节水平分辨率高达毎圈 32 次计数,而 x-y-z 位置追踪允许自定义手势或输入感测。

传感器设计指南

发射器和接收器电极的设计和布局通常会影响手势识别范围、精度和可重复性。MGC3030 为最多五个接收电极和一个发射电极提供了引脚。电极可采用任何导电材料制成,例如织物状实心铜网、金属网或氧化铟锡 (ITO)。发射和接收电极由非导电隔离层分隔,可由 PCB 基底、玻璃、聚碳酸酯或类似材料制成。还可添加非导电覆盖层。

IC 的发射器输出信号幅度为 2.85 V,适合于尺寸不超过约 140 mm x 140 mm 的传感器。对于尺寸不超过约 200 mm x 200 mm 的更大传感器,可以使用电平位移器提高输出,工作电压为系统电源轨或专用升压转换器提供的 5 V 到 18 V。

关于电极一般布局,传感器外形通常为方形或圆形,但比例不超过 1:3 的矩形或椭圆形也是可以接受的。如果识别范围需要对称,那么外形也应呈 X 和 Y 轴对称。

如图 2 所示,接收电极布置在传感器周围,最好应为相等或类似长度。通常,电极宽度应为长度的 5 - 7%。增加宽度会增加靠近手的电容,虽然手势识别范围减小,但这对于弱接地系统而言是一个优势,如电池供电设备。

图 2: 增加电极宽度将增加电容,但缩小识别范围。

使用四个电极识别手势,如图 2 所示。可以使用 MGC3030 的第五个电极输入来实现中间触摸区域,而外挡圈电极则用于靠近或接近检测,或者用于手势感测区域外的一个额外触摸按钮。

发射电极可产生电场,位于传感器堆栈中接收电极下方,如图 3 所示。这种布置可为接收电极和电气连接屏蔽传感器后部的潜在干扰信号。要达到最佳屏蔽,发射电极外形应与接收电极重叠。

图 3: 双层传感器堆栈的横截面。

要最小化外部噪音的影响,发射电极应覆盖传感器的完整区域。这很重要,例如,如果要在 TFT 显示屏中添加手势检测。设计师可能尝试将传感器布置成围绕显示屏的环形,通过布置透明电极,可以确保更好的性能,如显示屏上的薄层 ITO。

MGC3030 手势控制器应尽可能靠近电极,尽管这会远离用户最可能靠近的方向。合适的解决方案是在传感器 PCB 背侧安装 IC。这可能位于传感器区域内,或者靠近外侧边缘,如图 4 所示。

图 4: 芯片布置和电极连接。

连接接收电极和 IC 输入引脚的导线对用户手部和环境扰动很敏感,因此应当尽可能短,并远离外部干扰源。此外,要确保稳定一致的操作,最好选择连接柔性连接的机械固定导线,如 PCB 印制线和/或板对板连接器,例如在操作传感器时可能移动的电缆。

堆栈顶部的接收电极与下方的发射电极之间存在着隔离层,而隔离层的介电属性也会影响传感器性能。如果使用 PCB 进行隔离,标准 FR4 (εr = 5) 的相对磁导率意味着厚度至少达到 1.0 mm。增加厚度至 1.5 mm - 2.0 mm 将显著提高性能。玻璃绝缘体 (εr = 6) 厚度至少为 1.2 mm,而塑料(典型 εr 约为 3.0)可以薄至 0.6 mm。

除了电极层和隔离层,电池供电系统还需要接地层。在接地系统中,可选择额外添加一个接地层,以提高稳定性并最小化传感器后部干扰敏感度。

如果使用接地层,应当作为第三层在发射电极下实施。这种情况下,发射电极和地之间的最大允许电容受到 IC 的发射输出能力的限制,并且必须不超过 1 nF。如有必要,可以采用各种技术来降低电容,包括更换为更低磁导率材料的隔离器,增加发射电极和地之间的间隔距离,使用网状电极而非实心电极,或者在 IC 输出和发射电极之间插入外部电压跟随器作为驱动器。

详细设计协助

尽管 GestIC 技术有助于快速轻松地实施手势识别,正确的传感器设计对工作范围和传感器稳定性有着关键影响。表 1 说明了由于传感器设计不良导致的常见问题,以及可能的原因和解决方案。

识别范围低

电极尺寸太小

为 GestIC 传感器扩大可用空间

识别范围低

电极层堆栈并非最佳

增加接收电极和发射电极之间的距离

识别范围低

接收电极过于靠近 GND 区域

增加接收电极和 GND 之间的距离

一个方向的识别范围小于另一个方向的识别范围

传感器外形不对称

提高对称性 – 使用方形或圆形设计

接收信号有噪音

接收电极或接收馈线的布线过于靠近数字信号

增大与数字线路和带发射电极的屏蔽馈线之间的距离

接收信号跳跃或者浮动漂移

馈线机械不稳定

使用更短和/或更坚固的导线,板对板连接器

接收信号有噪音

发射电极和 GND 之间的电容过高

改善层堆栈,更改为格子状发射层

表 1: 电场传感器故障排除指南。

有关更多信息,请参考 Microchip GestIC 设计指导,其中提供了关于电极设计、材料选择、电路板布局、管理系统电容、以及升压和驱动电路的综合建议。

结论

作为触摸用户界面的替代方式,电场传感提供了实施 3D 手势识别的方便方式。Microchip 的 GestIC 技术可简化实施,并且能识别各种适合控制工业和医学设备的手势。如有需要,可以实施其他触摸式传感器。花时间了解基本传感器设计指引会有助于优化性能和可靠性,缩短上市时间。