为了减少装配工的体力,工程师可以将多根电线组合成一个连接。换句话说,插入五个六线连接器比插入30根单线更好。然而,每个模块可能仍然需要机械配合辅助功能,例如杠杆。而且,车辆中的连接器接口的安装位置通常难以到达,并且可能对组装者构成挑战。

汽车创新受环境、安全和生活方式的要求驱动。这意味着制造商正在通过不断增加的电子控制单元(ECU)将更多的电子器件放入其车辆中。

图1:随着汽车原始设备制造商将更多电子设备设计到车辆中,线束和连接器变得越来越大,越来越复杂。

图1:随着汽车原始设备制造商将更多电子设备设计到车辆中,线束和连接器变得越来越大,越来越复杂。

现代汽车ECU可能需要300多个电气连接。手动填充这些连接器需要装配线工人的大量力量和体力。随着时间的推移,这可能导致重复的员工劳损和工作时间的损失。制造商需要确保这种体力确实没有超过了当地工会所允许的范围。

为了减少装配工的体力,工程师可以将多根电线组合成一个连接。换句话说,插入五个六线连接器比插入30根单线更好。然而,每个模块可能仍然需要机械配合辅助功能,例如杠杆。而且,车辆中的连接器接口的安装位置通常难以到达,并且可能对组装者构成挑战。

挑战在于如何在不对工人造成过度的物理压力的情况下促进高引脚数连接,并且不会影响互连的机械或电气性能。

赫兹式接触

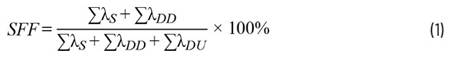

传统上,插拔组合(例如插座端子和接头)之间的电气和机械接触通过压在扁平矩形接头上的球形形状建立。这被称为“赫兹式”接触,是镀锡插座接触的标准接触设计,与实心矩形凸片配合。

为了建立可靠的电互连,球形—扁平接触设计需要相对高的正向力,其永久地将球形区域压靠在平坦的翼片表面上。正向力由端子的弹簧梁施加。

需要正向力来突破在镀锡表面上快速形成的氧化锡层。为了使端子和接头的金属格子直接接触,必须局部去除氧化锡。另外,需要高正向力以确保互连具有低电阻和高抗振性。

由于正向力的高水平,最大负载和电互连或电流的区域会不一致。电流额定值表明,电流的最佳区域是环绕最大负载区域的略微环形区域。在这个环形区域(所谓的“a点”)中,表面粗糙度建立真实的电接触区域,承载最大电负载。

图2:该图描绘了赫兹球—扁平互连的机械压力和电流。红色曲线显示电流的最佳区域是一个稍微环形的区域,称为“a点”。

图2:该图描绘了赫兹球—扁平互连的机械压力和电流。红色曲线显示电流的最佳区域是一个稍微环形的区域,称为“a点”。

对赫兹式接触的功能原理的理解表明,简单地减小正向力是行不通的。如果施加到接头的力不足,则不会除去氧化锡层,电阻会增加,并且抗振性会降低。使用赫兹式接触无法实现与高引脚数连接器相关的增加插入力的解决方案。

当被部署在汽车应用中时,赫兹式接触也带来了另一个缺点。如果端子和接头之间的互连受到相对运动或振动的影响,则机械互连将保持比电互连更长的时间。

剪力牵引和粘滑效应可以使球体几何形状向侧面或前后移动。在该位移运动期间,窄的环形电流区域中的a点可以随着横向位移的水平而破裂,因为周边区域中的粘附水平较低。

除了增加机械磨损外,这将导致电阻上升。在极端情况下,它可能导致电气连接完全丧失。

在解决需要高引脚数连接器的汽车应用中增加插入力和过度物理应力的问题时,赫兹式接触有许多限制。

波形插座

TE Connectivity开发了一种创新的端子设计,将弹簧梁设计与基于波浪结构的接触几何结构相结合,可以兼顾低插入力和耐用的高引脚数连接器的矛盾。

为了减少正向力,需要满足两个关键技术要求。首先,需要破坏相应接触区域上的氧化锡层。其次,需要扩大a点形成的区域,因为限制电流的收缩阻力取决于电连接的总表面。

为了获得最大的载流能力和抗振性,需要在确定a点的位置准确地施加适当的压力。

改进的端子梁设计的初始方法遵循避免最大负载区域和最大额定电流之间分离的原则。选择开发的端子是TE全球建立的汽车级MQS。

没有居中最大载荷区域的接触几何形状是修改的第一步。通过确保最大负载和电流区域重合,该实验球形—凹陷平接触可实现更高的电流额定值峰值。

图3:该图描绘了改进的球形—凹陷平触点的机械压力和电流。最高峰值电流区域与最高机械负载一致。

图3:该图描绘了改进的球形—凹陷平触点的机械压力和电流。最高峰值电流区域与最高机械负载一致。

虽然这表明基本原则是可行的,但从实际的角度来看,很明显,在制造环境中的连接器接合期间确保两个接触组合的精确匹配将是一个挑战。在具有最小公差的密集高引脚数应用中,潜在不匹配的风险显得特别高。

第二种方法是球形接触,它具有圆形壁形状和中间凹坑。通过避开球体中间的最大压力区,最大负载和最大额定电流再次重合。圆形壁的边缘也被证明是打开氧化锡层的有效方式。

在这一开发阶段,已经实现了两项技术要求中的第一项。允许端子梁和翼片之间潜在的轴向或径向错位,不能始终确保在凹窝球的圆形边缘和平坦翼片表面之间的均匀压力分布。这意味着由于倾斜的接触压力,一半的增量效益可能会丢失。

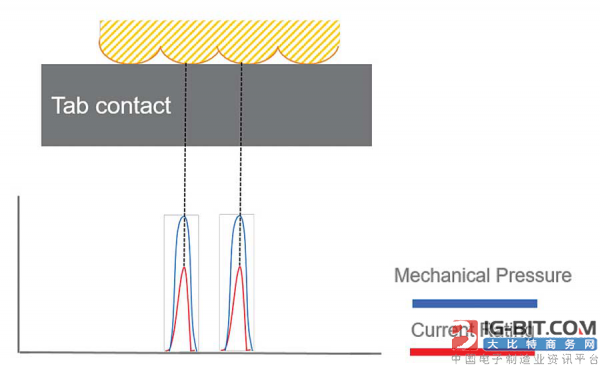

最后在正弦波结构中找到了解决方案。在连接器接合期间,波形边缘破坏氧化锡层,并使锡金属格子直接接触。由于峰值机械负载和峰值电流额定值的区域一致,因此较低的正向力足以建立最佳的电气和机械互连。

这种创新的波形结构被证明是一种非常有效的方法,通过将氧化物沉积在波形“槽”中来破坏氧化锡层,在那里它们不会造成破坏。此外,接触几何形状具有四个波,这可确保足够数量的最大负载和电流区域,并且即使在端子梁和扁平接头之间的轴向未对准的情况下也形成了a点。

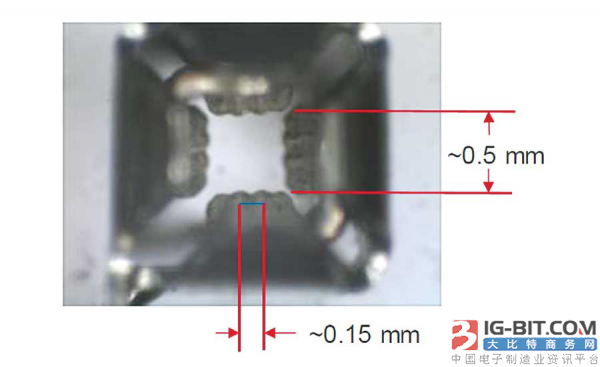

图4:该图显示了具有两个成角度的波形结构梁的改进的MQS端子。

图4:该图显示了具有两个成角度的波形结构梁的改进的MQS端子。

如果每个梁上有至少两个波接触,则可实现电气和机械要求。最后,为了减小正向力,端子弹簧梁变窄而伸展,并且接触点交错。

这种新的波浪结构接触几何结构与新的弹簧梁相结合,在某种程度上增加了它们的电流额定值,或者可选地,特别是增加了振动电阻和电流额定值。  图5:使用较长的窄波束修改MQS端子,以通过波结构触点向两个成角度的梁施加较低的正向力。

图5:使用较长的窄波束修改MQS端子,以通过波结构触点向两个成角度的梁施加较低的正向力。

电气和机械性能

在测试中,与标准的球形—扁平触点相比,Liteforce接触技术揭示了几个有利的特性。

我们对Liteforce端子的两个变体进行测试:一个用于较小的正向力,另一个用于标准正向力。设计用于较小正向力的端子显示插入力降低高达52%,载流量增加16%,抗振性保持不变。

设计用于标准法向力的端子显示插入力仅降低3%,但载流量增加22%,抗振性提高一级。 对于其他端子,例如AMP MCP,插入力保持不变,电流容量增加25%,抗振性提高两级。

较低的插拔力可以显著降低使用高针数连接器的装配工的物理应力。最终,这可以减少工作场所的伤害并减少工作时间。它还可以帮助汽车制造商遵守劳动法规。

根据连接器的引脚数量,较低的插拔力可以减少对昂贵的安装辅助设备(例如杠杆)的需求。此外,可以完全避免接触润滑及其潜在的长期影响。

四个冗余接触区域确保减少由于振动引起的端子梁之间的轴向未对准的影响。此外,如果正向力保持不变,则与标准的球形—扁平接触相比,波形结构技术可以大大增加抗振性。

TE的技术可以满足并超过标准赫兹接触的机械和电气性能。端子梁上的波形结构接触几何结构在改进的MQS端子上进行了测试和验证。波形技术的其他端子部署已经在市场上和串联应用中。

Liteforce接触技术可以解决确保装配线工人健康和满足连接器技术性能要求的潜在冲突目标,并通过消除对额外插拔辅助功能的需求,潜在地降低连接器的复杂性和成本。