由于瞬变、极致温度环境以及其他因素,在从使用汽油燃料的汽车转换到油电混合动力或全电力推动汽车的过程中,为汽车使用的电路以及子系统带来了许多设计上的挑战。高电压电池阵列以及连接到各种不同子系统,例如传动系统和其他高功率电力系统等都必须进行隔离,使电池系统处于“浮动状态”,避免漏电流或高电压到达低电压系统以及汽车外壳。插入式电动车车上的充电器在进行夜间充电时会接收240V的高市电电压并吸取高电流,因此能够抵抗瞬间变化的高电压保护就非常重要,目前汽车制造商正在寻求标准化的电池管理系统(BMS, Battery Management System)以便可以处里提供高达1000V的电池阵列。

为了达到必要等级的隔离,光电隔离器已经成为提供高电隔离和高抗噪能力,并且消耗相较于使用变压器耦合提供隔离功能更低电力的产业标准,电池子系统因为使用了大量的电池单元、高电力噪声以及负载因进行电池充电电流产生的大幅度瞬变而变得特别困难。另外,在电池阵列本身和充电子系统的设计上,对阵列中每个电池单元的电压进行监测非常重要,必须能够使单一电池单元的故障不会造成整个阵列停止工作或对充电系统形成过载。

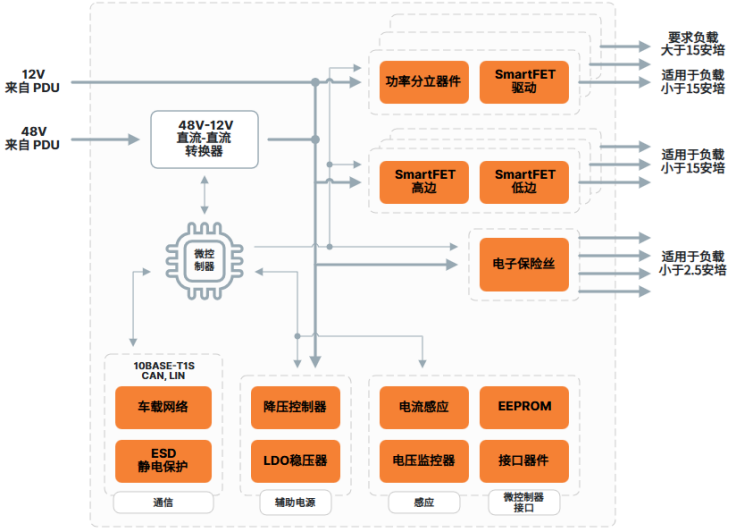

电动车中典型的电池阵列由多个电池模块组成,每个模块通常包含许多独立的电池单元以及监测模块中电池单元的特殊电路,整个阵列可以提供数百伏特的电压输出,通常高于400V。监测电路取得电池电压以及其他参数,将收集到的数据数字化并通过串行外设接口(SPI, Serial Peripheral Interface)总线传送到管理电池系统的微控制器(MCU),请参考图1,接着微控制器透过控制器局域网络(CAN, Controller Area Network)总线送出控制信号到汽车中的各个子系统。

为了隔离电池子系统和微控制器,使用光电隔离器接收电池单元监测电路SPI输出送出的串行数据并提供物理屏障,主要借助于LED发射器和光敏接受器的分隔,数百伏特的隔离可以避免瞬变、电力噪声以及其他因素对系统造成破坏,允许电池系统处于“浮动状态”,也就是和汽车车体无直接连接,另外,电流泄漏也因无汽车车体的连接因而可以降到最低。

图1:典型的电池管理子系统需要多个光电耦合器提供SPI总线和微控制器间以及微控制器和CAN总线间的隔离。

电池子系统中使用了不同型式的光电耦合器提供不同等级的电压隔离和性能以符合系统中不同部分的性能要求,请参考图2。举例来说,SPI接口通常以超过1MHz的数据率工作,并且需要处于-40°C到+125°C的工作温度范围,这些要求就带来了如ACPL-K49T和其他相似光电耦合器的使用以隔离低速片选信号,而如ACPL-M72T或其他相似产品等较高速光电耦合器则可以作为每个电池监测电路上速度较快的SPI信号线路,如串行时钟、串行数据输入和串行数据输出等,请参考图3。

图2 电池监测电路上SPI连接端口的4个信号使用光电隔离器以确保不会有高电压脉冲由电池阵列穿越到低电压微控制器。

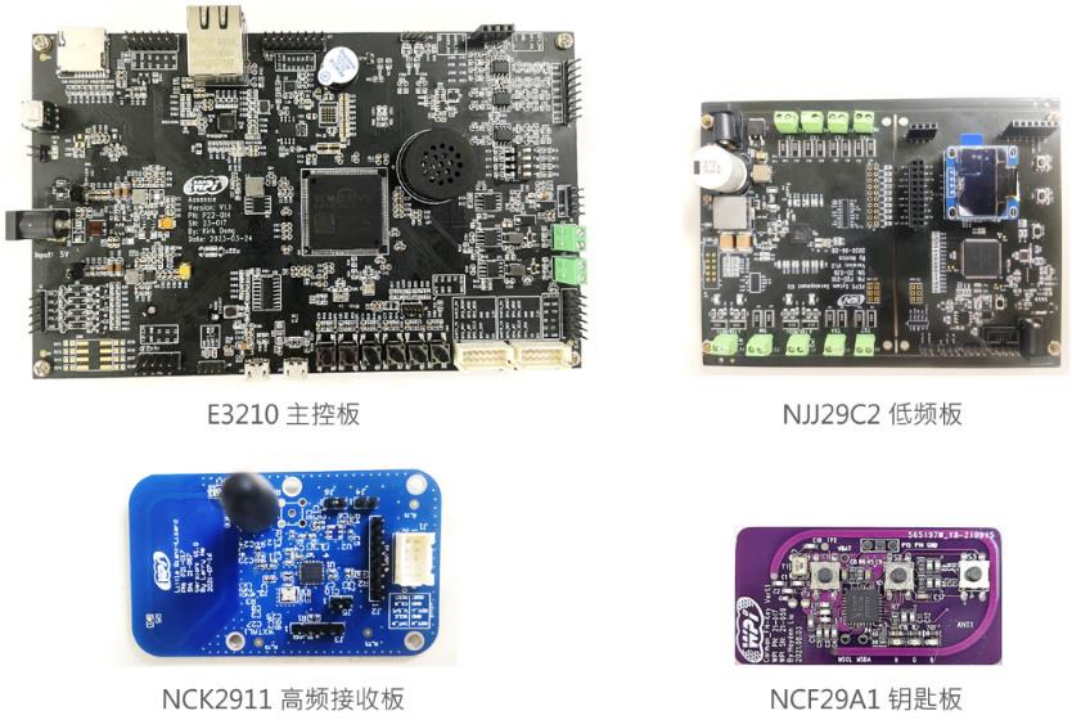

ACPL-K49T是一个包含LED发射器、隔离屏障、光二极管接收器以及一个晶体管放大器,结构非常简单的单通道光电耦合器,请参考图3左方,这个器件可以处理高达20Kbits/s的数据率,提供VCM=1,500V时30kV/μs的高共模抑制(CMR, Common Mode RejecTIon)能力以及最低4mA的低LED驱动电流,相反地,ACPL-M72T则具有更为复杂的接收器侧结构,将光二极管耦合到跨阻放大器以及一个电压比较器的输出驱动电路以便可以更好的处理SPI总线的驱动,请参考图3中间,这个光电耦合器可以高达10Mbits/s的数据率工作,传播延迟最大为100ns,并且耗电流也仅为4mA。

技术专区

- GM Bolt的OTA升级,电芯有问题靠软件来弥补

- 2025年将形成超500亿美元市场规模,计算与算法结合是自动驾驶“

- 实例分析基于车载时钟芯片如何实现显示屏1s以内时钟误差

- 一文读懂汽车电池模组拆解及工艺

- 77GHz雷达信号处理流程框图及应用方案