目前,国内众多汽车厂家在对标本田i-MMD混动系统开发自己的混合动力汽车。本文介绍了本田i-MMD混动系统的关键技术。

本田雅阁i-MMD混合动力系统的结构

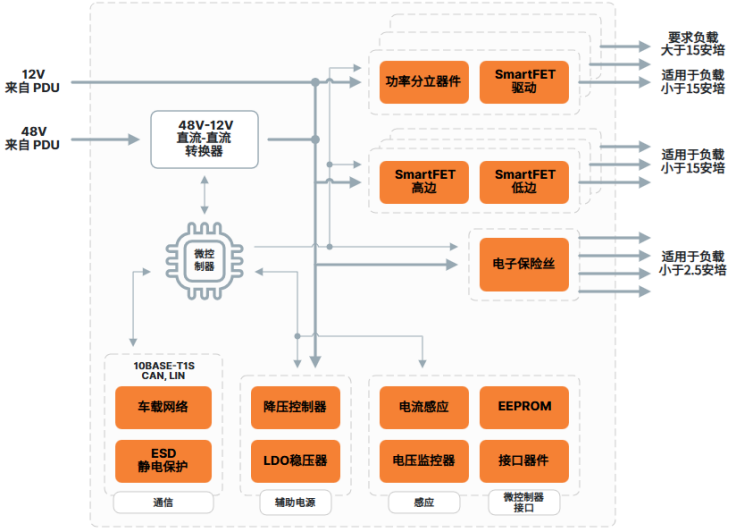

iMMD系统构型如下图:

该系统由阿特金森循环发动机、离合器、双电机组成,三轴布置。发动机通过离合器连接到发动机输出轴,在离合器前通过齿轮与发电机连接;电动机直接连接电机输出轴;在发动机输出轴和电机输出轴之间有第三根轴,这根轴将动力传递到车轮。

驱动模式

纯电动模式,即EV drive。该模式下发动机不工作,离合器断开,电机通过齿轮机构直接输出转矩;

串联混合动力模式,即Hybrid drive。该模式下发动机通过发电机发电,离合器断开,电机通过齿轮机构输出转矩;

并联混合动力模式,即Engine drive。该模式下发动机直接输出转矩,离合器结合,电机同时输出转矩。

以上三个模式就是雅阁iMMD(intelligent MulTI-Modes Drive)系统的MulTI-Modes,那么i所代表的intelligent在哪里呢?i体现在本田对控制策略的优化。

iMMD系统控制策略优化

iMMD系统在三个运行模式间通过两种方式来进一步提升经济性:

(1) 在每一个模式下尽可能提高燃油经济性;

(2) 切换模式来提高燃油经济性。

1. 在每一个模式下尽可能提高燃油经济性

在Hybrid/Engine drive模式中,在原有工况的基础上,控制器通过改变发动机/电机工作点,进一步提升发动机效率,如图:

图示是发动机的MAP图,横坐标为转速、纵坐标为转矩,颜色冷暖表示了发动机的输出效率。蓝色和黄色的点分别是电池不输出能量进行调整时的发动机工作点。红色的点是调整后的发动机工作点。

Hybrid Drive 模式下,发动机和车轮实际上是机械解耦的,为了让发动机工作在最佳燃油经济性的位置上。驱动电机的需求功率由电池弥补。

Engine Drive 模式下,发动机与电机同时驱动,此时让发电机和驱动电机参与调节发动机的工作点,使发动机工作在最佳燃油经济性的位置。

2.切换模式来提高燃油经济性

(1) EV mode 和 Hybrid drive mode的切换

在EV与Hybrid两种模式之间,iMMD采用了一种间断式的混动策略intermittent hybrid mode),即电池部分参与供电,这样的策略车辆在低速/低负荷工况,最多能提升50%;而在高速/高负荷工况下,经济性则没有明显提升,部分工况能效反而下降。

(2) Hybrid drive mode 和 Engine drive mode 的切换

在Hybrid与Engine两种混动模式中,发动机和电机的工作点也并不是完全由工况决定的。从巡航速度缓慢加速,engine drive mode 效率更高,比hybrid mode 最多提升12%;激烈驾驶时,hybrid drive mode 效率更高。

iMMD系统部件优化:发动机

本田iMMD系统采用了阿特金森循环发动机。阿特金森循环发动机的特点:经济性好,动力性差。但以上特点尤其适用于混合动力,动力性的缺点可以由电动机来弥补。

iMMD阿特金森循环发动机实现方法:通过设计两种凸轮(VTEC+EVTC),动力凸轮和经济性凸轮(Output Cam/FE Cam),使之分别在启动工况和大转矩工况和正常驾驶工况运行,实际上凸轮的切换也实现了奥托循环和阿特金森循环(米勒循环)的切换。

凸轮型线与原理:经济性凸轮的进气门开启时间延长(wide duraTIon)。通过进气门晚关,将进气冲程吸入的气体在压缩冲程又排出去一部分,造成膨胀比大于压缩比的阿特金森循环的效果。

动力凸轮和经济性凸轮的效果:经济性凸轮动力性明显下降,但经济性水平上升。

iMMD系统部件优化:电动机

1.初代iMMD永磁同步电机设计

手段1:提高磁阻转矩(reluctance torque)

城市工况中低负荷的工作点比较多,需要降低电磁转矩(magnet torque)增加磁阻转矩(reluctance torque)。因为在低转矩工况下,磁通量波动(magneTIc flux fluctuation)产生的铁损不可忽视。

改造磁钢位置,提升的磁阻转矩将整个电机的输出转矩最高增高了82%。

手段2:高电压

为了实现驱动电机的小型化,同时保证驱动电机的功率,最大电压达到700V(对比第三代普锐斯采用了同样的手段,最大驱动电压是650V)

手段3:提高电机转速

增速降扭是普锐斯和雅阁的通用手段,更小的转矩意味着更小的电机尺寸,进而使得电机的功率密度有所上升,所带来的代价是必须要设计更高的转子强度以及更有效的冷却手段来保证电机在高速下稳定运行。

因此为了保证电机在高转速下结构安全,在转子上设计了一些槽,降低53%的应力。

同时设计了冷却管路,避免高温下永磁体退磁,该管路将变速器油引到电机与发电机处

2.新一代iMMD永磁同步电机改造手段

手段1:定子绕线的重新设计

由圆形细线改为方形粗线,槽型也改为方形,这样可以填入更大面积的导线,槽满率上升,电机尺寸可以相应减小

手段2:漆包线的改进

为增强绝缘性,在原有的漆包线外再增加一层树脂

使用粉末喷涂技术,在线圈两端覆盖绝缘层,与浸漆工艺相比:在机械强度、附着力、耐腐蚀、耐老化等方面更优,成本也在同效果的浸漆工艺之下

手段3:单层绕线→双层绕线——减小体积

线圈更加致密,高度降低,端部高度减小10%,端部损耗同样减小

手段4:减小功率配件尺寸

由于绕线方式和线形的改变,相应接线工艺也得以改进,电机端部轴向尺寸减小17%

手段5:改变转子磁钢分布

增加两条肋,进一步提升转子强度

改造效果:

(1) 重量体积均减小23%,非常了不起;

(2) 最大转矩307Nm→315Nm,最大功率124kW→135kW;

(3) 效率几乎不变

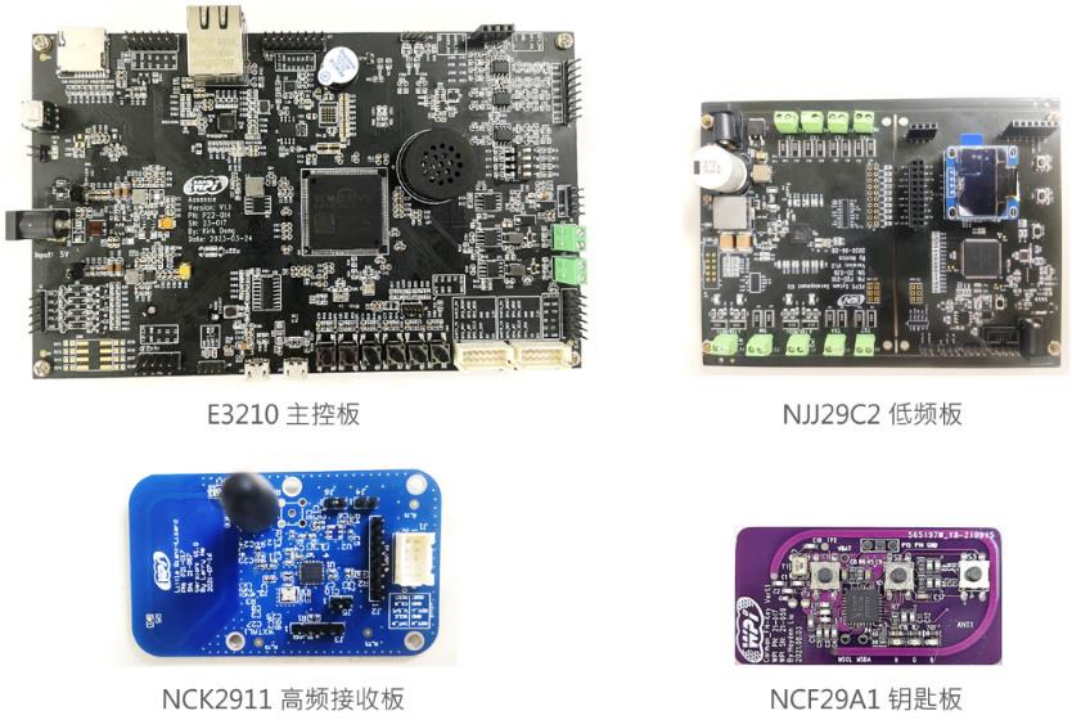

技术专区

- TIDA-01421用于无传感器位置测量的脉冲计数器参考设计

- 传特斯拉明年11月生产ModelY_与Model3同一平台

- TLE9842-2QX主要特性_PCB设计图

- CMU机器人研究所_无人驾驶上路测试牌照Gatik.AI

- DRV10983-Q1主要特性_功能框图