摘要

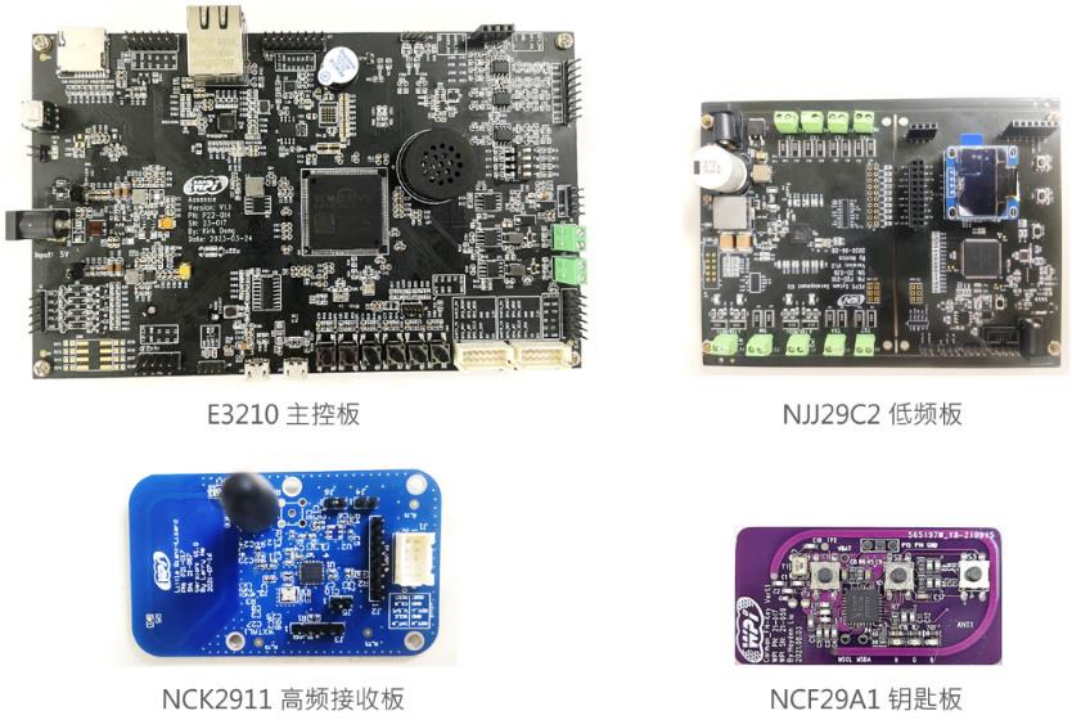

UM16是在意法半导体菲律宾公司生产的首款智能汽车用半导体产品,并且是支持当代汽车停车辅助系统最新功能的关键产品。产品如果未能达到严格的质量要求,将会造成交通事故,导致意法半导体菲律宾公司退出汽车业务。 UM16产品良率是所有封装中最低的,为98.04%,没有达到客户99.5%的良率目标。在2018年4月产品发布期间,造成贴片缺陷的主要原因是1360

PPM的环氧胶覆盖不良率。为了提高UM16整体封装良率,我们需要在2018年第四季度末之前,将贴片工艺中的环氧胶覆盖不良率从1360 PPM降低到300 PPM。我们采用六西格玛DMAIC方法及其适用的统计工具,将14个关键过程输入变量或潜在原因压缩到4个在统计学上有意义的导致环氧胶覆盖率低的主要真实原因:点胶嘴堵塞、胶干燥时间过长、断尾参数不合理、贴片前检查无效,并提出了解决和降低胶覆盖不良率的预防方案。我们选择实现四个突破性的创新解决方案:每10分钟自动清洁一次点胶嘴、60分钟胶干燥容许时间、优化断尾参数,以及在贴片前检查工具上安装双侧照明超亮光源。这些解决方案是将胶覆盖不良率降到平均2 PPM的关键,让公司年化资金节省达到1.686万美元,节省新机器购置费20.5万美元。

1. 定义阶段

1.1项目识别/评选

1.2项目与ST卡兰巴公司的年度政策的相关性

我们的业务案例与ST兰巴后工序制造和技术公司的2018年政策部署中的提高封装良率相关,支持ST提高制造效率的年度首要工作(图2)。

图2:2018年项目符合ST 卡兰巴工厂年度政策部署

图2:2018年项目符合ST 卡兰巴工厂年度政策部署

1.3问题识别/选择

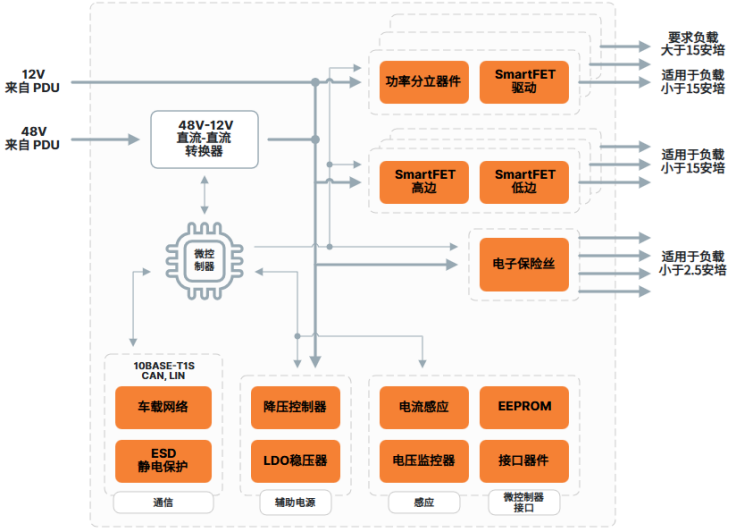

封装良率是芯片制造中的KPI关键绩效考核指标之一,在2018年4月产品发布期间,UM16封装良率为98.04%,在所有产品中最低,没有达到客户99.5%的产品良率目标。UM16是ST卡兰巴工厂制造的第一款汽车产品。因此,必须集中力量把这个产品做好。

图4: 产品应用

图4: 产品应用

UM16是一款重要的智能汽车芯片,支持停车辅助系统的最新功能,适用于当今的各种汽车。质量缺陷可能致使产品功能失效,威胁汽车行驶安全,还会影响客户对ST卡兰巴工厂汽车产品的形象和信心。

UM16贴片工艺的良率为98.36%,是该产品良率最低的封装工艺之一。在我们负责管理的工作范围内,出胶量不足是贴片的首要缺陷,因此,我们集中精力降低1360 PPM的胶覆盖不良率。排序图的进一步分类显示,机器频发的与出胶量不足缺陷相关的主要错误是胶覆盖率低,其次是胶覆盖面积不合格、胶涂覆形状太大/太小错误。

图3:问题定义树

图3:问题定义树

因此,我们的问题描述是:“在2018年4月产品发布期间,因贴片工艺出胶量不足缺陷,UM16汽车封装的胶覆盖不良率为1360 PPM。”

我们向自己发出挑战,将目标定为把平均成绩和最佳成绩之间的差距缩减90%,而DMAIC标准目标是缩减差距70%。

我们的目标描述是:“到2018年第四季度末,将UM16产品贴片胶覆盖不良率从1360降到300 PPM。”

2.测量阶段

2.1分析原因和根本原因

这是我们项目的总体图, 详细描述了贴片工艺流程,整个工艺共有6个工序,并且我们确定点胶和贴片前检查是关键工序。

图 5:贴片工艺流程图

图 5:贴片工艺流程图

2.3 了解点胶和贴片前检查工序

点胶针或点胶嘴按照控制的胶量向引线框架注胶。贴片前检查视觉控制系统负责确定点胶位置。贴片前检查是点胶机的一个出胶量检查功能,在贴片前先检查胶的实际覆盖图案与设定图案是否一致。如果胶涂覆在设定图案的绿线和红线之间,则是覆盖面积合格。PBI贴片前检查功能还能检测胶量过多或不足缺陷,如果发现这类问题,点胶机会自动报警并停机。

图6:点胶和PBI检查

图6:点胶和PBI检查

2.4了解出胶量不足问题

环氧胶应均匀涂覆在芯片下面。如果在芯片的每一面上没有100%涂胶,则被认为是出胶量不足。

图 7:胶覆盖率评价标准图

图 7:胶覆盖率评价标准图2.5分析最可能的原因

从前文流程图中确定的关键工序开始,项目小组用输入-输出检查表(简称“ I-O检查表),系统地分析造成出胶量不足的全部潜在原因。每道工序都经过仔细检查,从关键流程输入变量KPIV中找出潜在的X原因。最后,有14个KPIV变量被确定是与出胶量不足相关。

通过分析潜在因素与“关键质量特性分析” (CTQ)的关系,项目组使用因果矩阵给潜在因素优先级排序。因果矩阵的用途类似于鱼骨图,但因果矩阵功能更为全面,提供的被研究因素与输出响应之间的关系是可以测量的。在所有项目都经过因果矩阵优先级排序后,最初在输入-输出检查表中确定的KPIV变量从14个减少到7个。用标准的失效模式和影响工具分析评估剩余的KPIV变量。

风险的严重性、发生率和检测性分析或FMEA评分。根据这些分数计算出风险优先级或RPN值。RPN值越高,KPIV变量越重要。最终,使用FMEA RPN值选择了6个KPIV变量。

从这个FMEA验证中可以看到,有一项被确定为可能与出胶量不足有关的变量,在FMEA验证中被视为速效方案(Quick Wins)。图8是我们的X漏斗检查表摘要。在分析阶段采用统计方法验证剩下的6个KPIV变量或潜在原因。

图8:X漏斗检查表

图8:X漏斗检查表3.分析阶段

3.1分析识别根本原因

我们用统计方法分析了剩余的六个因素或潜在原因,使用适合的统计工具检查这些因素对出胶量不足缺陷的重要影响。

3.2 识别根本原因 – 点胶机闲置时胶嘴堵塞

为确定出胶量不足的根本原因,我们进行了三项统计分析。首先是统计验证机器待机时间过长,点胶嘴是否堵塞,导致出胶量不足。我们评估了0、5、10、15分钟待机时间,然后检查出胶量是否随时间变化。使用双样本比例检验进行统计检验,获得的P值为0.0477,机器待机15分钟出胶量发生明显变化的置信度为95%。在待机15分钟后,观察到在点胶嘴中有胶堆积现象,这可能导致胶嘴堵塞,出胶异常,胶量不足。不过,在点胶机待机达到10分钟前,未发现出胶量不足缺陷。

图9:识别根本原因–机器闲置时点胶嘴堵塞

图9:识别根本原因–机器闲置时点胶嘴堵塞3.3识别根本原因–胶暂置时间过长而变干

第二个是统计验证胶暂置时间或干燥时间。胶干燥时间又称定形时间或湿法上胶时间,是树脂混合材料胶凝或变稠到不再能拉伸所用时间。胶干燥时间从点胶开始到芯片拾放或贴片为止。使用双样本比例检验进行统计检验,得出P值为0.0106。在75分钟时胶反应发生明显变化的置信度为95%。在贴片工序中,干燥75分钟的胶不再能拉伸或者涂覆,胶变干燥导致胶覆盖率降低。在干燥时间达到60分钟前,未发现胶覆盖不足问题。

图10:识别根本原因–环氧胶暂置时间过长变干

图10:识别根本原因–环氧胶暂置时间过长变干3.4 识别根本原因–断尾参数不合理,可能致使点胶异常

第三个是统计验证断尾参数和胶覆盖不足之间的关系。断尾偏移量是胶嘴在断尾延时之前向上移动的高度。断尾延时是指胶嘴在移动到下一个焊盘位置之前在实际点胶位置上的停留时间。相关性分析表明,断尾参数与胶覆盖不足的正相关性很强,置信度为95%。当胶嘴抬起过快,致使点胶尾部过程中断,覆胶图案残缺不全,发生胶覆盖不足的缺陷。

图11:根本原因识别–未优化的断尾参数可能导致环氧树脂不规则分配

图11:根本原因识别–未优化的断尾参数可能导致环氧树脂不规则分配3.5识别根本原因–贴片前检查可靠性低

项目组验证了当前PBI检测控制系统的准确性和有效性,使用Attribute MSA(测量系统分析)分析方法确定贴片前检查视觉系统是否仍然可以可靠地发现胶覆盖率低的问题。Attribute MSA报告显示,当前的PBI检查结果无效且不可接受。在粗糙的引线框架上,由于焊盘变暗,机器检查无法完全检测出第9列到第11列的覆胶图案。在粗糙引线框表面上对比度发生变化,导致贴片对准和胶覆盖检查错误频发。

图12:识别根本原因-贴片前检查可靠性低

图12:识别根本原因-贴片前检查可靠性低在确定贴片前检查有问题之后,为找出导致检测不良的可能原因,我们用不同的砧块平面度和引线框架粗糙度测量值做了一系列统计验证,总体数据检验得到P值> 0.5,贴片前检查的检测不良率没有显著差异的置信度为95%,但是,在引线框类型测量时,检测不良率却存在明显差异,标准PPF引线框架没有遇到PBI问题,如图15所示。

图13:砧座平面度 图14:引线框焊盘的粗糙度 图15:引线框类型

图13:砧座平面度 图14:引线框焊盘的粗糙度 图15:引线框类型在对6个KPIV类别进行全部统计验证之后,我们确定有4个KPIV是具有统计学意义的真实原因。

改进阶段

4.0制定解决方案

4.1基准

根据机器OEM厂商分析,当前的贴片机PBI装置无法检测到粗糙引线框架上的覆胶图案,建议换用售价20.5万美元的最新机型,这不切实际,项目小组需要找到替代的解决方案。

4.2 查阅相关文献

为寻找替代解决方案,项目小组钻研光影科学原理,进一步了解贴片前检查背后的科学,并提出新的想法。

图16:光影的科学原理

图16:光影的科学原理为解决引线框架上的光对比度反差大和不均衡的问题,小组提出了一个新的想法,用亮度更高的光源,去除覆胶图案中的粗糙引线框架焊盘的深色图像。因为光线越亮,阴影越暗,所以,消除阴影,我们需要一个反射镜照射阴影。

4.3 替代方案评估

在识别真实原因之后,我们提出了所有的替代解决方案,并评定预防程度、效果、成本、风险和安全性。预防是我们识别替代解决方案的指南。

表1:选择标准

表1:选择标准4.4替代解决方案

表2:选择最佳的替代方案

表2:选择最佳的替代方案经过小组评估,每个项目确定4个应对措施,选择评分最高的应对措施解决出胶量不足的真正原因。通过统计分析法验证这些应对措施。

4.5断尾参数优化方案

实用结论:DOE实验设计等高线和曲面图的分析结果建议,将断尾延时参数范围设定在100-300 ms之间,断尾偏移量设为250-450点。

图17:使用DOE优化断尾参数

图17:使用DOE优化断尾参数4.6贴片前检查装置优化方案

实用结论:

DOE交互作用图显示,为了提高良率,我们需要在PBI上安装双面照明的超亮光源。

图18:使用DOE优化贴片前检查装置

图18:使用DOE优化贴片前检查装置MSA属性报告表明,在安装双面照明的超亮光源后,新PBI工具的检测控制功能有效且可以接受。

图19 : Attribute MSA

图19 : Attribute MSA4.7分析潜在问题

在实现最佳解决方案之前,我们进行了潜在问题分析,确定了应对措施,以解决在实施过程中可能出现的潜在问题。

4.8

解决方案实现计划

在2018年5月至8月,我们用计划-执行-检查-改进PDCA方法,实现了最终确定的最佳解决方案。

表3:解决方案实施计划

表4:潜在问题分析

4.9实现最佳解决方案

以下内容描述了已实现的最佳解决方案的详细信息以及其错误预防程度。

表5:实现最佳解决方案

4.10实现成果

在执行预定应对措施后,2018年最后一个季度,我们观察到,UM16的环氧胶覆盖不良率平均为2 PPM,优于300 PPM的目标,提高了99.8%。

IE部门计算并证明,从2018年8月所有最佳解决方案执行后开始计算,年化节省成本1.686万美元。

图20:UM16 胶覆盖不良率PPM趋势

图20:UM16 胶覆盖不良率PPM趋势UM16贴片良率从99.36%提高到99.98%,良率提高了62%。总体而言, 2018年4月到12月,UM16芯片良率提高,保持在99.68%,超过了99.5%的良率目标。

图21:UM16封装和贴片良率

图21:UM16封装和贴片良率与出胶量不足有关的机器错误率下降,TUD计划外停机时间也从平均15%减少到4%,这使我们能够达到每台机器日装载量(DLC)从25 K到35 K的目标。

图22:UM16机器错误日志

图22:UM16机器错误日志5.1标准化

因为我们知道应对措施的一致性和可持续性十分重要,所以小组创建了所有相关文件资料,以反映我们所执行的全部改进措施。同样,还召集所有相关人员开了工作部署会议。

表6:标准化

表6:标准化

5.2 结果标准化

在接受最佳解决方案的有效性之后,在适用机器和有相同粗糙引线框架的产品中安排执行创新推广计划,复制成果。

标准化结果表明,其他的采用粗糙引线框架的封装同样降低了胶覆盖不良率PPM。

图23:结果标准化

图23:结果标准化