随着元器件和软件控制的成本越来越低,数字电源成为一种常用解决方案,用于在极为复杂的设计中解决控制多个电压的难题。 但是,数字电源也面临着自身的挑战,特别是将其添加到现有设计中时。 此外,数字控制增加了对固件开发的需求,模拟电路设计人员过去通常不愿意进行这种开发。

本文将简要概述数字电源控制的优势,然后定义两种数字控制方法。 第一种是“数字包封”方法,它仍然依赖于模拟稳压器。 第二种是全数字设计解决方案。 接下来,本文还将介绍如何充分利用最新数字电源 IC 功能来设计稳定的电源,提供更快的瞬态响应时间、更大的带宽和更出色的整体性能。

模拟技术的使用效果很好:为什么要采用数字技术?

模拟技术长期主宰着开关式 DC/DC 转换器(稳压器)设计领域,因为它们相对简单,而且实现成本很低。 但是,模拟设计也有其缺陷,其中一个明显问题就是控制回路补偿非常复杂。

数字设计提供了替代方法,特别是在支持数字电源所需的元器件在价格、尺寸和功耗方面均有所降低的情况下。 数字元器件让设计人员能够对电路控制进行微调,从而增强瞬态响应,最大程度地提高能效。

实际上,问题可能更加复杂,特别是一家芯片供应商对“数字电源”的定义可能与其他供应商有所不同。 有些供应商将该技术定义为带有数字接口的电源解决方案,它可充分利用电源管理总线 (PMBus) 协议提供的功能,并配合使用“数字包封”解决方案中的模拟控制回路; 而有些公司则坚持认为数字电源是采用微处理器或数字信号处理器 (DSP) 的全数字控制回路。

这两种技术都有各自的缺陷:如果使用数字包封技术,您将仍然面临控制回路补偿的难题,这一难题或许正是您一开始想要解决的;而如果使用全数字解决方案,设计人员可能需要进行大量编码工作,才能让数字电源系统投入运行。 不过,新一代数字电源控制器和模块有望同时解决数字包封和全数字解决方案各自的难题。

添加数字包封

为现有模拟拓扑添加数字电源可以带来诸多优势。 其中一大优势就是可以通过系统管理总线 (SMBus) 使用 PMBus 协议简化双向通信。

PMBus 是使用数字通信总线与电源转换系统进行通信的标准协议。 PMBus 基于 SMBus 开发,SMBus 设计用于低带宽设备通信,PMBus 则用于电源、元器件、电源相关芯片(例如可充电电池子系统)的数字化管理。

SMBus 本身也是基于内部集成电路 (I²C)、串行、单端计算机总线的,最初由 Philips 设计,用于将低速外围设备连接到主板或其它嵌入式系统。 由于这种基础,PMBus 是一种相对低速的双线通信协议。 但是,与 SMBus 和 I²C 不同,PMBus 定义了大量的域特定命令,而不仅是详细规定如何使用由用户定义的命令进行通信。

2005 年 3 月,PMBus 规范 1.0 版发布。 随后又发布了经过修订的 1.3 版。 该版本减少了使用高速通信的延迟,还添加了专用的自适应电压调节 (AVS) 总线,用于对处理器电压进行静态和动态控制。 该标准由系统管理接口论坛 (SM-IF) 所有,可以免费使用。

使用支持 PMBus 的器件进行电源转换,可提供传统模拟电源系统无法实现的灵活性和控制能力。 在设计中采用数字电源,我们可以通过使用 PMBus 协议的主控制器,轻松管理输出电压的调节、电源定序、多电压轨的同步(图 1)。 (有关用于数字电源的 PMBus 的更多信息,请参阅资料库文章《使用 PMBus 进行数字稳压器控制》。)

图 1:通过使用 PMBus 协议的 SMBus 进行双向通信,可实现对多个电源器件的配置、控制和监视。 (来源:Intersil)

此外,通过使用 SMBus 和 PMBus,我们可以轻松为电源管理系统添加新的电压轨。 既无需重新编程,也不必添加更多独立电源管理 IC,电压轨的添加非常方便,而且可以轻松集成到监控、定序、裕量和故障检测方案中。

市面上有很多可通过数字方式配置和控制的开关稳压器。 例如,Microchip 的 MIC24045 就是一款可进行数字编程的 5 A 同步降压 (“buck”) 稳压器,输入范围为 4.5 V 至 19 V,适用于多电压轨应用。 各种参数可通过 I2C 进行编程,例如输出电压、开关频率、软启动斜率、裕量、限流值和启动延迟。 此外,MIC24045 还可通过 I2C 接口提供诊断和状态信息。

虽然 SMBus 和 PMBus 为适当连接的模拟电源提供了数字配置、控制和监控方面的便利性和灵活性,但这种数字包封解决方案缺少全数字控制,因而无法实现该方法的全部优势。 连接到总线的每个模拟器件根据其自身的控制回路工作,回路决定了器件的稳定性和频率响应,进而决定其他某些因素,例如电源能够以多快速度对负载的快速变化做出响应。 (请参阅资料库文章《了解开关稳压器控制回路响应》。)

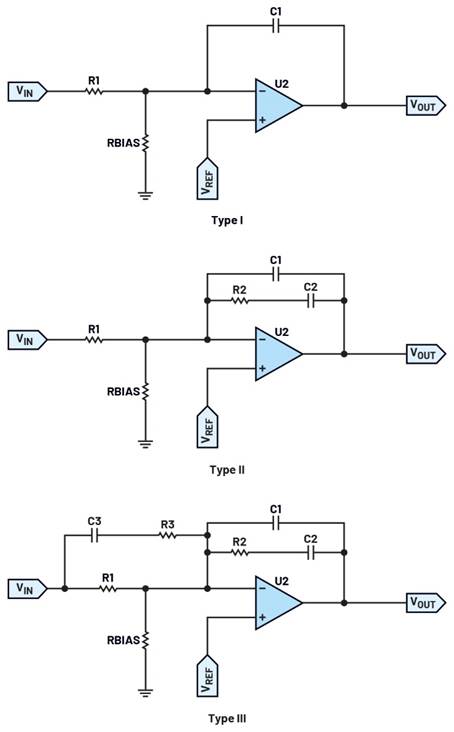

设计人员经常需要修改模拟电源的控制回路,通过添加补偿网络,改进稳定性和频率响应。 (请参阅资料库文章《设计补偿器网络以改进开关稳压器频率响应》。) 这项工作会让很多缺乏经验的电源设计人员望而生畏。 但是,我们可以通过转而使用全数字解决方案,来避免这项工作。

最大限度地发挥全数字电源的优势

全数字解决方案的实现不仅要使用由 SMBus 和 PMBus 协议实现的数字配置、控制和监视功能,还要为连接到总线的各个稳压器实现数字控制回路。

数字控制的原理非常简单。 在模拟稳压器中,控制回路的基本工作方式就是比较实际输出电压与所需输出电压之间的误差。 而在数字稳压器中,模数转换器 (ADC) 可将误差电压转换为数字值。 此转换的精度取决于 ADC 的分辨率,但即便分辨率不太高,其结果也很可能比模拟比较器的测量结果更加精确。 ADC 的分辨率越高,稳压器的控制就越好。

除了 ADC 之外,还使用比例积分微分 (PID) 处理器来替代模拟器件的补偿器网络。 PID 处理器是在很多闭环控制流程中使用的智能器件。 PID 处理器通过持续调节稳压器的数字脉宽调制器 (PWM) 芯片产生的脉冲串的占空比,使用数字误差电压读数来校正稳压器的输出。 PID 处理器必须承担补偿控制回路周围的增益和相移因素的任务,正如补偿器网络在模拟器件中所做的那样。

与模拟 PWM 相同,数字 PWM 也会产生可变宽度驱动脉冲,但其方法是先“计算”形成方波输出信号的开关周期的预期持续时间,然后再按此时间进行“定时”。 相反,模拟 PWM 的工作方式是在时钟转换时触发开启,当固定电压“斜坡”达到预设的跳闸电压时触发关闭。

与模拟稳压器相比,数字稳压器由于基准电压精度高,且到比例积分微分 (PID) 处理器的 ADC 输出更新频率快,因此会显著增强输出电压的稳定性和精确度。 图 2 对等效模拟开关稳压器和数字稳压器的框图进行了比较。

(有关数字电源控制的更详细说明,请参阅资料库文章《DC/DC 稳压数字控制的兴起》。)

图 2:模拟开关稳压器(顶部)通常需要设计繁琐的补偿器网络,以确保器件保持稳定,同时提供良好的带宽、相位裕量和增益裕量。 在数字稳压器(底部)中,这项工作则由 PID 处理器完成。 (原理图使用 Digi-Key Scheme-it® 绘制)